Vi tilbyder effektivitetsforbedringer af kraftværker, udstyrsretrofit og affaldsvarmeindsamling og -udnyttelse. Vores tjenester er designet til at hjælpe kraftværker med at forbedre effektiviteten, reducere energiforbrug og driftsomkostninger. Vi har et team af erfarede ingeniører, der er ekspertinden for kraftværksingeniørvidenskab og kan tilbyde omfattende løsninger på dine behov.

Vore tjenester inden for effektivitetsforbedring omfatter retrofit af eksisterende kraftværker med nye avancerede teknologier, såsom ændring af eksisterende udstyr og installation af nyt høj-effektivt udstyr for at forbedre den samlede ydelse af anlægget. Vi tilbyder også udstyrsændringservices, såsom retrofit af ovnsystemer, turbine-systemer og generator-systemer for at forbedre effektiviteten og reducere vedligeholdelsesomkostningerne.

Omgearingen af dampeturbiner kan gøre fuld brug af produktivitet og mekaniske råmaterialer, og kan hjælpe producenter med at opfylde relevante produktionsbehov på en tidlig og effektiv måde. Folk kan få hjælp i mange aspekter ved at omgøre dampeturbiner, såsom at levere energi til fabriksproduktionsbehov, bruge eksisterende tekniske vilkår til at foretage omgørelse af dampeturbinen, forbedre brugs-effektiviteten, reducere energiforbrug, bringe flere økonomiske og sociale fordele til virksomheder eller individer, og fremme hurtig udvikling af produktivitet og samfund.

(1) Teknisk data sammenligning før og efter modernisering

| vare | enhed | før modernisering | efter modernisering | |

| leverandør | LMZ fra tidligere Sovjetunionen | |||

| model af enheden | K-500-23.5-4 | N550-23.54/540/540 | ||

| starttidspunkt for drift | 1998 | 2016 | ||

| nominal/maks. udbytte | MW | 590/550 | 550/598 | |

| konstruktionsmæssige træk | impuls | reaktion | ||

| hastighed | o/min | 3000 | 3000 | |

| hoveddamp | tryk | MPa | 23.54 | 23.54 |

| temperatur | ℃ | 540 | 540 | |

| genopvarmet damp | tryk | MPa | 3.51 | 3.50 |

| temperatur | ℃ | 540 | 540 | |

| effektivitet af HP-kasse | % | 83 | 89 | |

| effektivitet af IP-kasse | % | 90 | 94 | |

| Effektivitet af LP-kasse | % | 72.5 | 87 | |

| rygtryk | kPa | 4.27 / 5.44 | 4.27 / 5.44 | |

| heater | 8 | 8 | ||

| resultat af forbedring af varmeeffektivitet | kJ/kWh | standard | 550 reduceret med ca. 550 | |

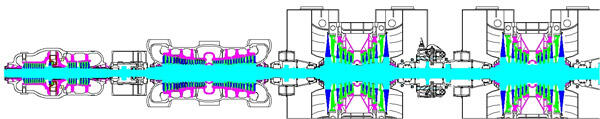

(2) Omfang af udskiftning til modernisering af dampstivekomponenter

Omfang af udskiftning til modernisering af dampstivekomponenter er illustreret i farver som følger:

(3) Gennemførelse af moderniseringsprojektet

For at kontrollere og acceptere effektiviteten af huse og niveauet af varmeeffektivitet i overensstemmelse med ITP-specifikationen ASME PTC6-1996.

Leveringstid: 12---15 måneder

Varighed af moderniseringsaktiviteter på lokationen: 90---100 dage.

(4) Resultat af modernisering

Varmeforkursen for damp turbine skal mindske sig med omkring 550KJ/KWh. Kulforbruget skal mindske med 22g/kwh.

Årlig besparelse af standardkul: ca. 60.000 tons (baseret på en årlig brugsrate på 5000 timer)

Årlig reduktion af CO2-udslip: ca. 150.000 tons (baseret på en årlig brugsrate på 5000 timer)

Årlig forøgelse af elproduktion: 250 millioner KWh (baseret på en årlig brugsrate på 5000 timer)

Tilbagebetalingstid for investering: ~ 2 år.

(1) Teknisk data sammenligning før og efter modernisering

| vare | enhed | før modernisering | efter modernisering | |

| leverandør | Kharkov fra det tidligere Sovjetunionen | |||

| model af enheden | K-320-23.5-4 | N340-23.54/540/540 | ||

| starttidspunkt for drift | 1994.3 | 2008.12 | ||

| nominal/maks. udbytte | MW | 320/335 | 340/354 | |

| hastighed | o/min | 3000 | 3000 | |

| hoveddamp | tryk | MPa | 23.54 | 23.54 |

| temperatur | ℃ | 540 | 540 | |

| genopvarmet damp | tryk | MPa | 3.69 | 3.71 |

| temperatur | ℃ | 540 | 540 | |

| udtrukket damp | klassificeret | t/h | / | 50 |

| maks. | t/h | / | 70 | |

| tryk af udtrukket damp | MPa | / | 0.9 | |

| rygtryk | kPa | 4.8 | 4.8 | |

| heater | 8 | 8 | ||

| resultat af forbedring af varmeeffektivitet | kJ/kWh | standard | 640 reduceret med ca. 640 | |

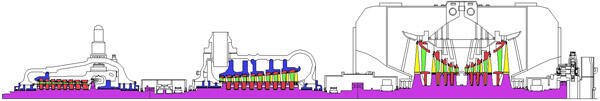

(2) Omfang af udskiftning til modernisering af dampstivekomponenter

Omfang af erstatning til modernisering af dampvejskomponenter illustreres i farver som følger:

(3) Gennemførelse af moderniseringsprojektet

For at kontrollere og acceptere effektiviteten af huse og niveauet af varmeeffektivitet i overensstemmelse med ITP-specifikationen ASME PTC6-1996.

Leveringstid: 12---15 måneder

Tidsrum for moderniseringsaktiviteter på lokation: 70---90 dage.

(4) Resultat af modernisering

Varmeforbruget for damp turbine skal mindske sig med ca. 640KJ/KWh. Kulforbruget skal mindske med 25g/kwh.

Årlig besparelse af standardkul: ca. 40.000. tons (baseret på et årligt brugsforhold på 5000 timer)

Årlig reduktion af CO2-udslip: ca. 108.000. tons (baseret på et årligt brugsforhold på 5000 timer)

Årlig stigning i elproduktion: 100 millioner KWh (baseret på en årlig brugsrate på 5000 timer)

Amortiseringsperiode for investeringen: 2~3 år.

(1)For- og efter-moderniserings tekniske data sammenligning

| vare | enhed | før modernisering | efter modernisering | |

| leverandør | LMZ fra tidligere Sovjetunionen | |||

| model af enheden | K300-170-3 | N320-16.2/540/540 | ||

| starttidspunkt for drift | 1996 | 2011.3 | ||

| nominal/maks. udbytte | MW | 300/320 | 320/336 | |

| hastighed | o/min | 3000 | 3000 | |

| hoveddamp | tryk | MPa | 16.2 | 16.2 |

| temperatur | ℃ | 540 | 540 | |

| genopvarmet damp | tryk | MPa | 3.53 | 3.57 |

| temperatur | ℃ | 540 | 540 | |

| udtrukket damp | klassificeret | t/h | / | 350 |

| maks. | t/h | / | / | |

| tryk af udtrukket damp | MPa | / | / | |

| rygtryk | kPa | 5.6 | 5.6 | |

| heater | 8 | 8 | ||

| resultat af forbedring af varmeeffektivitet | KJ/kWh | standard | 410 reduceret med ca. 410 | |

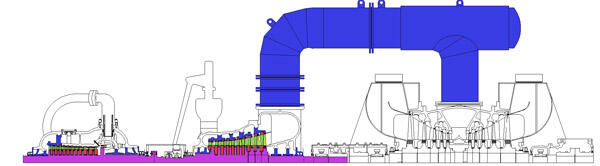

(2) Omfang af udskiftning til modernisering af dampstivekomponenter

Omfang af erstatning til modernisering af dampvejskomponenter illustreres i farver som følger:

(3) Gennemførelse af moderniseringsprojektet

For at kontrollere og acceptere effektiviteten af huse og niveauet af varmeeffektivitet i overensstemmelse med ITP-specifikationen ASME PTC6-1996.

Leveringstid: 11---12 måneder

Periode for moderniseringsaktiviteter på lokationen: omkring 70 dage.

(4) Resultat af modernisering

Varmeforbrug af damp turbine skal mindske med ca. 410KJ/KWh. Kulforbruget skal mindske med 16g/kwh.

Årlig besparelse af standardkul: ca. 25.600 tons (baseret på en årlig brugsrate på 5000 timer)

Årlig reduktion af CO2-udledning: ca. 69.000 tons (baseret på en årlig brugsrate på 5000 timer)

Årlig stigning i elproduktion: 100 millioner KWh (baseret på en årlig brugsrate på 5000 timer)

Amortiseringsperiode for investeringen: 2~3 år.

(1) Teknisk data sammenligning før og efter modernisering

| vare | enhed | før modernisering | efter modernisering | |

| leverandør | LMZ fra tidligere Sovjetunionen | |||

| model af enheden | K215-130-1 | C228-12.75/0.245/540/540 | ||

| starttidspunkt for drift | i oktober 1989 og år 2000 udførte Siemens moderniseringen af LP-dampstien i LP-huset | i november 2008 udførte Quansiwei moderniseringen af HP & IP-dampstien i HP & IP-huset | ||

| udgang | klassificeret | MW | 219.9 | 228 |

| maks. | MW | 226 | 235 | |

| hastighed | o/min | 3000 | 3000 | |

| hoveddamp | tryk | MPa | 12.75 | 12.75 |

| temperatur | ℃ | 540 | 540 | |

| genopvarmet damp | tryk | MPa | 2.40 | 2.11 |

| temperatur | ℃ | 540 | 540 | |

| udtrukket damp | klassificeret | t/h | / | 200 |

| maks. | t/h | / | 340 | |

| tryk af udtrukket damp | MPa | / | 0.245 | |

| rygtryk | kPa | 5.0 | 5.0 | |

| heater | 8 | 8 | ||

| resultat af forbedring af varmeeffektivitet | KJ/kWh | standard | 243 reduceret med omkring 243 | |

(2) Omfang af udskiftning til modernisering af dampstivekomponenter

Omfang af erstatning til modernisering af dampvejskomponenter illustreres i farver som følger:

(3) Gennemførelse af moderniseringsprojektet

For at kontrollere og acceptere effektiviteten af huse og niveauet af varmeeffektivitet i overensstemmelse med ITP-specifikationen ASME PTC6-1996.

Leveringstid: 9---11 måneder

Periode for moderniseringsaktiviteter på stedet: omkring 55 dage.

(4) Resultat af modernisering

Varmeforbrug af damp turbine skal mindske med omkring 243KJ/KWh. Kulforbruget skal mindske med 10,4g/kwh.

Årlig standard kulbesparelser: ca. 11.000 tons (baseret på et årligt brugsforhold på 5000 timer)

Årlig reduktion af CO2-udslip: omkring 29.700 tons (baseret på et årligt brugsforhold på 5000 timer)

Årlig forøgelse af elproduktion: 40 millioner KWh (baseret på et årligt brugsforhold på 5000 timer)

Amortiseringsperiode for investeringen: 2~3 år.