Unsere Firma nutzt Softwarepakete und CFD-Strömungsfeld-Analysesoftware auf weltweit fortgeschrittenem Niveau für das Design, um sicherzustellen, dass die Betriebsbedingungen der Produkte effizient sind und keine schädlichen Druckschwankungen, Vibrationen oder Resonanzen auftreten. In den letzten Jahren wurden in ganz China über 600 Wasserkraftwerke erfolgreich mit Effizienzerweiterungen und technischen Upgrades versehen, mit guten Ergebnissen und guter Akzeptanz durch die Nutzer!

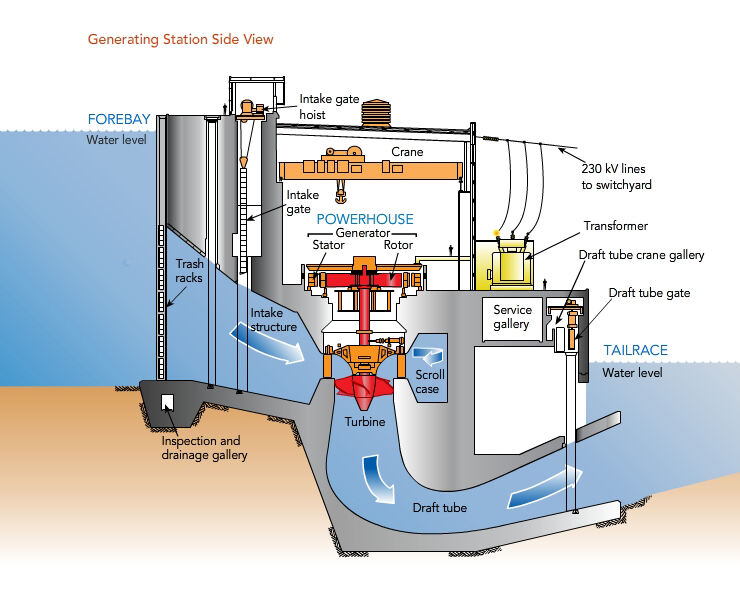

Das elektrische System eines Wasserkraftwerks kann im Allgemeinen in mehrere Teile unterteilt werden, wie zum Beispiel Wasserstromgeneratoren, Generatorspannungsanlagen, Haupttransformatoren, Hochspannungsschaltanlagen, Hilfsspannungssysteme und Erdungssysteme, wie durch die festen Linienfelder in der folgenden Abbildung dargestellt.

Der Wasserkraftgenerator und die Hauptstromleitungen sind wie das Herz und die Aorta des Stromsystems. Der Wasserkraftgenerator wandelt die von der Wasserkraftturbine ausgegebene rotierende mechanische Energie in elektrische Energie um, die Quelle der elektrischen Energieausgabe des Wasserkraftwerks ist. Die Effizienz großer Wassergeneratoren erreicht im Allgemeinen etwa 98 %. Derzeit beträgt die maximale Kapazität der laufenden Wasserkraftgeneratoren in China 889 MVA. Die elektrische Hauptanschlussleitung dient dazu, den Wasserkraftgenerator, die Generatorspannungsanlagen, den Haupttransformator, das Hochspannungsschaltgeräte und das Stromsystem auf angemessene Weise zu verbinden, um die Funktionen der Elektrizitätsübertragung, -erhöhung, -sammlung, -verteilung und -sendung zu realisieren.

Die Spannungsanlage des Generators überträgt die elektrische Energie, die vom Wasserkraftgenerator erzeugt wird, auf den Haupttransformator. Der Rückfluss hat die Merkmale hoher Spannung und hohen Stroms. Das Hilfssystem und das Erregungsgerät der Einheit sind in der Regel an diese Stromversorgung angeschlossen. Derzeit wurden Generatorspannungen von bis zu 24kV in Wasserkraftwerken in Betrieb genommen. Angesichts der Faktoren wie dem Spitzenbeitrag des Wasserkraftwerks und dem häufigen Umschalten der Einheit wird oft ein Generator-Schalter am Ausgang des Turbinengenerators installiert. Der Verbindungsführer der Spannungsschleife des Generators bei großen Kapazitäten ist in der Regel eine geschlossene Phasenleitung.

Der Haupttransformator ist der Knotenpunkt zwischen dem Generatormittelspannungsgerät und dem Hochspannungstransformator. Er hebt die Generatorspannung auf Übertragungsspannung hoch, um den Übertragungsstrom zu reduzieren und so effektiv die Übertragungsverluste und die Materialkosten des Stromnetzes zu senken. Im Allgemeinen gilt: Je größer die installierte Kapazität und je länger die Übertragungsstrecke, desto höher die Übertragungsspannung. Derzeit liegt die Übertragungsspannungsebene von Wasserkraftwerken in China bei bis zu 750 kV.

Das Hochspannungsstromverteilergerät wird verwendet, um die elektrische Energie, die vom Haupttransformator gesendet wird, zu sammeln und sie über das Ausgangsfeld ans Stromnetz weiterzuleiten. Es umfasst hauptsächlich drei Arten von Verteigeräten: offene Hochspannungsanlagen, gasisolierte metallgepanzte Schaltanlagen (GIS) und hybride Verteigeräte. Da sich die meisten Wasserkraftwerke in Gebirgs- und Schluchtgebieten befinden, ist der Aufbau der Hochspannungsverteilsysteme oft eingeschränkt. Daher hat sich das GIS, das die höchste Zuverlässigkeit und den kompaktesten Aufbau bietet, jedoch mit relativ hohen Kosten, als Erstwahl für Hochspannungsverteilsysteme in chinesischen Wasserkraftwerken etabliert. 800kV. Die Hochspannungsausgangsleitungen von Wasserkraftwerken verwenden normalerweise Hochspannungskabel oder gasisolierte metallgepanzte Übertragungsleitungen (GIL).

Das Pflanzenstromsystem bezieht Energie von Einheiten, Stromnetzen usw. und versorgt nach Bedarf der elektrischen Anlagen Betäubungen (Punkte) wie Kraftwerksbetrieb, Beleuchtung, öffentliches Gerät und Talsperrenbereichs-Elektrikgeräte mit Energie. Das Erdsystem wird verwendet, um das normale Funktionieren des elektrischen Systems des Wasserkraftwerkes und die Sicherheit von Menschen und Geräten zu gewährleisten. Derzeit nutzt das Erdsystem des Wasserkraftwerkes den See, unterwasserliegende Stahlstrukturen und natürliches Erdungselemente voll aus, um den Erdwiderstand zu verringern. Hilfsstromsystem und Erdungssystem sind wichtige Garanten für Sicherheit, Zuverlässigkeit und wirtschaftlichen Betrieb von Wasserkraftwerken. Ihre Geräte und Leitungen sind in verschiedenen Bereichen der Wasserkraftwerke weit verbreitet.

Francis-Typ-Einheiten umfassen einen Hubbereich von 40 bis 600 m (130 bis 2.000 ft), und ihre mitgeschaltete Generatorleistung variiert von einigen Kilowatt bis zu 800 MW. Große Francis-Turbinen werden für jede Stelle individuell entworfen, um mit dem gegebenen Wasserangebot und Wasserspiegelhub bei der höchstmöglichen Effizienz, typischerweise über 90%, zu arbeiten.

Pelton-Läufer funktionieren am besten bei Hubs von 15–1.800 Metern (50–5.910 Fuß).

Das Druckregelventil ist ein Sicherheitseinrichtung des langen Druckabstimmungstunnels eines Wasserkraftwerks. Im Allgemeinen sollte, wenn das Verhältnis ΣLV/H größer als 15 bis 30 ist, ein Schwingtank installiert werden. Aufgrund des großen Umfangs an Tiefbauarbeiten und der langen Bauzeit kann die Verwendung eines Druckregelventils anstelle eines Druckausgleichsbrunnens Investitionskosten sparen und die Bauzeit verkürzen.

Der Hauptkörper des Druckregelventils ist horizontal angeordnet, d.h. die Mittellinien des Wassereingangsrohres und des Ölzylinders sind parallel zum Boden, und besteht hauptsächlich aus dem Ventilgehäuse, dem Ventilschlitz, dem Hauptölzylinder, dem Führungsölzylinder und dem Luftergänzungsventil.

Die Ventilhausschale besteht aus geschweißtem oder gegossenem Stahl. Sie besteht aus zwei halben, links und rechts symmetrischen Volutenröhren. Es gibt drei offene Löcher, eines ist die Wasserzufuhr, das andere die Wasserabfuhr, und das dritte ist für die Verbindung mit dem Hauptzylinder vorgesehen. In der Volutenröhre der Ventilhausschale befinden sich feste Führungsflügel, sodass das Wasser nach dem Eindringen eine kreisförmige Strömung bildet und in der Ventilschale aufeinander trifft, um Energie abzugeben, bevor es ins Schlußwasser abgeleitet wird, was eine gute Energiedämpfung bietet. Um Vibrationen zu reduzieren, ist ein Luftergänzungssystem vorhanden, damit die Atmosphäre gleichmäßig in den Unterdruckbereich am Eintritt des Abflusskanals des Druckregelventils eindringen kann.

Der Ventilstopfen besteht aus Gusseisen mit chromplattierter Oberfläche, um Rost zu verhindern. Der Ventilstopfen ist mit Druckausgleichsbohrungen versehen. Das Ziel ist es, den Wasserdruck auf beiden Seiten des Ventilstopfens auszugleichen, um den Betriebsöldruck zu reduzieren.

Der Hauptölzylinder und der Führungsölzylinder werden zur Bedienung des Schalters des Ventilstopfens verwendet. Der Zylinder besteht aus Gusseisen und hat einen Kolben. Die Ölquelle vom Governor der Einheit ist mit den vorderen und hinteren Kammern des Kolbens des Hauptölzylinders verbunden. Wenn die Einheit normal arbeitet, fließt das Drucköl durch die Schließkammer, so dass sich der Druckregelventil im geschlossenen Zustand befindet; wenn die Einheit im Notfall abgeschaltet wird oder der plötzliche Lastabwurf etwa 15 % überschreitet, fließt das Drucköl automatisch durch die Öffnungskammer, so dass sich der Druckregelventil öffnet, um die vorgesehene Wassermenge abzulassen und die Sicherheit der Einheit und des Druckstollen-Systems zu gewährleisten.

Das zusätzliche Luftventil ist auf dem Ventilgehäuse montiert und ermöglicht es, wenn das Druckregelventil entwässert, die Atmosphäre direkt in das Negativdruckgebiet am Eingang des Abflusskanals des Druckregelventils einzuleiten, um Kavitation im Durchflusskanal zu reduzieren und Erschütterungen des Druckregelventils zu verringern.

Zwischen Ventilkolben und Ventilgehäuse wird eine harte Dichtung verwendet, d.h. ein Edelstahl-Wasserschlussring ist am Kolben befestigt, während am Ventilgehäuse ein austauschbarer Edelstahl- oder Bronze-Wasserschlussring verwendet wird (ein Edelstahlmaterial mit anderem Härtegrad als derjenige am Ventilkolben ist besser). Durch Feinschliff zwischen beiden wird eine enge Kontaktaufnahme erreicht, wodurch eine gute Wasserdichte gewährleistet wird. Alle Teile, die sich relativ zueinander bewegen, sowohl zwischen Zylinderrohr und Kolben als auch zwischen Kolbenstange und Ventilgehäuse, werden mit einem speziellen Gummiring versiegelt.

Um die Steuerung des Druckregelventils umzusetzen, ist es notwendig, in das Hydrauliksystem ein spezielles Hauptdruckregelventil, ein Drosselventil und ein Öl-Drucküberwachungsventil zur Steuerung einzubauen. Dabei wird das spezielle Hauptdruckregelventil im Regler der Anlage installiert, was die zuverlässigste Form der Steuerung mit dem Druckregelventil-Regler darstellt. Die Bauart des speziellen Hauptdruckregelventils besteht darin, eine zusätzliche Ventilscheibe hinzuzufügen, um das Druckregelventil zu steuern.

Die Charakteristiken des Druckregelventils bestehen hauptsächlich in den Durchflusscharakteristiken (siehe Serie der Entwurfsdaten für weitere Details).

Die Funktion des Druckregelventils besteht darin, das Druckregelventil gleichzeitig schnell zu öffnen, wenn die Einheitengleitblätter beim Entladen der Einheit schnell geschlossen werden, und den zu reduzierenden Durchfluss bei der Schließung der Einheit durch das Druckregelventil abzuführen. Das heißt, nach der Installation des Druckregelventils kann sich die Durchflussänderung im Wasserrohrsystem langsam abspielen, wodurch der Wasserdruckanstieg reduziert wird. Andererseits bleibt die Einheit weiterhin schnell geschlossen, was sicherstellt, dass der Anstiegswert nicht zu hoch wird. Das Druckregelventil ist eine der wirksamen Maßnahmen, um den Druckanstiegs-Wert des Ableitungssystems und den Anstiegs-Wert der Einheit zu verringern. Die Rolle des Spülbeckens.

„Unsere Rehabilitations- und Serviceexperten lassen Ihre bewährten Wasserkraftanlagen mit neuem Glanz erstrahlen.“

Jedes bestehende Wasserkraftwerk hat seine eigene spezifische Betriebsgeschichte und eine definierte Zukunftsbetriebsstrategie. Heute werden lösungsorientierte Service- und Sanierungskonzepte benötigt, um die Gesamteffizienz zu verbessern, Betriebsausgaben zu senken, Lebensdauern zu verlängern und Wasserkraftwerke zukunftsfähig zu machen.

ERHÖHUNG DER JÄHRlichen STROMPRODUKTION

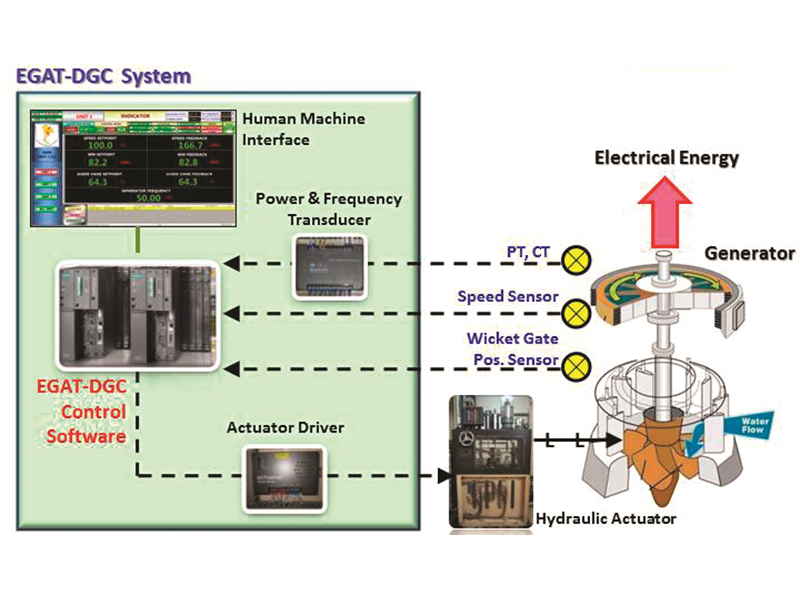

Die Effizienz von Turbinen und Generatoren ist in den letzten Jahrzehnten erheblich gestiegen. Dadurch sind Sanierungen zur Leistungssteigerung eines Kraftwerks möglich und hocheffizient. Je nach Gegebenheiten kann ein Upgrade eines 40 Jahre alten Turbinenlaufkörpers bis zu 5 % mehr Effizienz bieten und einen noch größeren Anstieg der jährlichen Energieproduktion. Die Gesamteffizienz eines Wasserkraftwerks kann beispielsweise durch digitale Regler optimiert werden.

LEBENSDAUERVERLÄNGERUNG

Wenn Wasserkraftanlagen älter werden, wirken sich Verschleiß und Alterung auf die Effizienz der Anlage aus. Das Alterungsprozess wird durch bestimmte Betriebsbedingungen beschleunigt, wie Start-Stopp-Zyklen, Abrieb durch große Mengen an im Wasser suspendierten Feststoffen wie Schlamm und Korrosion. All dies hat Auswirkungen auf die Lebensdauer. Komponenten, die mit Verbrauchermärktenprodukten und/oder Automatisierungs- und Steuerungssystemen zusammenhängen, müssen normalerweise zuerst ersetzt werden. Hochspannungselektrik-Komponenten wie Kabel, Transformatorstationen und Transformatoren haben eine längere Lebensdauer. Mechanische Alterung ist ein sehr langsamer Prozess, beeinflusst jedoch dennoch die stationären Teile einer Turbine und eines Generators sowie strukturelle Elemente wie Druckleitungen.

MODERNE MARKTFORDERUNGEN

Heutzutage werden viele Wasserkraftwerke durch häufigere Start-Stopp-Zyklen, den Betrieb bei sehr niedrigen Teilbelastungen und als Drehreserven oder als schnelle Reaktionskapazität herausgefordert, zum Beispiel zur Stabilisierung des Übertragungsnetzes. Typischerweise altert solch installiertes Equipment viel schneller als ursprünglich vorgesehen, da es nicht für die Anforderungen des modernen Netzes konzipiert wurde.

Die Reparatur der Laufwelle war die zeitaufwendigste Arbeit, um die Turbine wieder betriebsfähig zu machen.

Dongturbo Electric Company Ltd. bietet den Reparaturdienst für Pelton-Turbine-Laufwellen, Francis-Turbine-Laufwellen sowie Kaplan-Turbine-Laufwellen an.