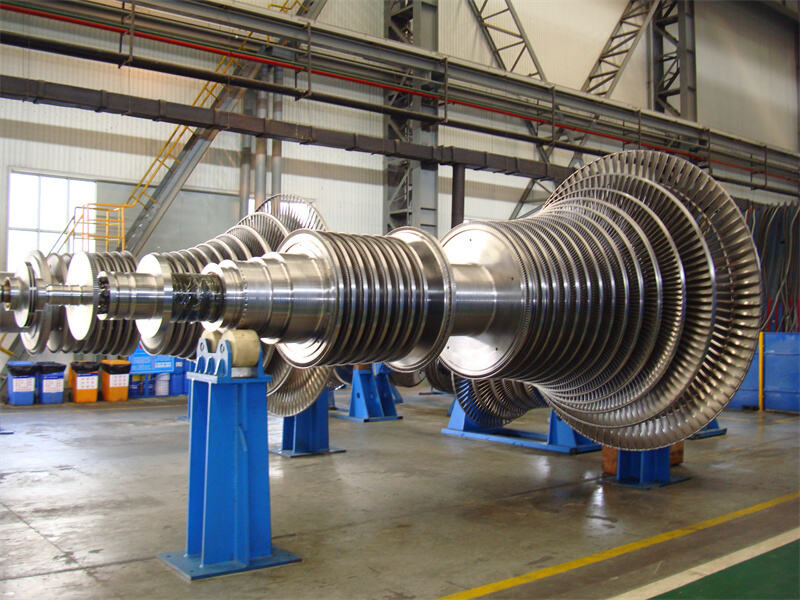

Wir können bestehende Turbinen nachrüsten und erneuern, um die Lebensdauer, den Betriebsleistung und die Betriebseffizienz der vorhandenen Turbine des Kunden zu verbessern, um die Wirtschaftlichkeit der Ausrüstung des Kunden zu steigern. Unser Unternehmen hat viele Jahre Erfahrung in der Geräteherstellung, um sicherzustellen, dass das Nachrüstprogramm ohne Einfluss auf die ursprüngliche Ausrüstung durchgeführt wird, um eine Leistungssteigerung zu erreichen, und gleichzeitig die Anforderungen des Umweltschutzes berücksichtigt werden. Wir streben an, für unsere Kunden ein zuverlässigeres, effizienteres, energieeffektiveres und umweltfreundlicheres Kraftwerk zu schaffen, ihr Produktions- und Betriebsniveau zu verbessern und die Wartungskosten zu senken, um eine gewinnbringende Situation für beide Seiten zu erreichen.

Wartung & Überholung Im Produktionsprozess kann die Dampfturbine leichte oder schwere Störungen haben. Leichte können die Produktion beeinträchtigen und schwere können zu Sicherheitsunfällen führen. Daher ist es im Elektrizitätsproduktionsprozess notwendig, regelmäßige Wartungsarbeiten an der Dampfturbine durchzuführen, den Betriebszustand der Maschine zu überprüfen, Probleme rechtzeitig zu erkennen, professionelle technische Mittel zur Wartung einzusetzen und Störungen rechtzeitig zu dokumentieren. Durch Analyse können Ursachen von Fehlern ermittelt werden, Erfahrungen gesammelt, Problem-Schwerpunkte identifiziert und effektive Wartungs- oder Reparaturmaßnahmen ergriffen werden, was die Wahrscheinlichkeit von mechanischen Fehlern in zukünftiger Produktion reduziert, die normale Funktion der Dampfturbine gewährleistet und die Produktivität und Sicherheit so weit wie möglich sichert.

Durch das Upgrade und die Modifikation verschiedener Teile der Dampfturbine erlangt der Kunde die folgenden Vorteile.

1. Energieeinsparung und Verbrauchsreduzierung, um die Effizienz der Einheit zu verbessern.

2. Beseitigung der in der Zylinder vorhandenen Mängel und Verbesserung der Zuverlässigkeit und Stabilität der Einheit.

3. Senken der Betriebs- und Wartungskosten.

4. Verringern der Umweltverschmutzung.

5. Verlängern der Lebensdauer der Einheit.

6. Erhöhung der Geschwindigkeit der Laständerung der Einheit, flexibler am Strommarkt oder Fernwärmemarkt teilzunehmen.

| Nein | Arbeitsbereich | |

| 1. | Entfernen/Installieren des Generatorrotors | |

| A. | Entfernen der Brandschutzleitungen | |

| B. | Entfernen des Exciters | |

| C. | Entfernen des Kupplungsschutzes | |

| D. | Trennen LP-Generatorkupplung | |

| E. | Prüfen und aufzeichnen wie gefunden Ausrichtung | |

| F. | Oberen Lagerhalter entfernen und prüfen | |

| Z. B. | Endwellen und Luftdichten entfernen | |

| H. | Wasserstoffdichtungen entfernen | |

| Ich. | Rotorhebeanlage installieren | |

| J. | Unteren Lagerhalter #5/#6 entfernen und prüfen | |

| K. | Innere Luftdichtungen entfernen | |

| L. | Rotorbauchblech montieren | |

| M. | Rotorhebevorrichtung entfernen | |

| Ng. | Generatorrotor entfernen und auf Ständer stellen | |

| O. | Rotorbauchblech montieren | |

| P. | Generatorrotor montieren | |

| Q. | Rotorhebeanlage installieren | |

| R. | Rotorbauchblech entfernen | |

| S. | Innere Luftdichtungen montieren | |

| T. | Untere Lagerteile #5/#6 montieren | |

| U. | Rotorhebeanlage entfernen | |

| V. | Erneutes Überprüfen und Dokumentieren der fertigen Ausrichtung | |

| W. | Wasserstoffdichtungen installieren | |

| X. | Endschutzplatten und Luftdichtungen am TE und GE installieren | |

| Keit. | Oberen Lagerhälfte #5/#6 installieren | |

| Z. | Niederdruck- und Generatorrotoren erneut koppeln & Kupplungsschutz installieren, Erreger- und Brandschutzleitungen installieren | |

| 2. | Lagerprüfstand überprüfen | |

| A. | Entfernen des vorderen oberen Standardabdeckers | |

| B. | Axialer Spielraum aufzeichnen | |

| C. | Entfernung des Deckels der Drehmomentausgleichshausung | |

| D. | Entfernung und Inspektion der aktiven und inaktiven Drehmomentkissen | |

| E. | Mechanisches Triegerät überprüfen | |

| F. | Wiederanbringen der Drehmomentkissen (aktiv und inaktiv) | |

| Z. B. | Deckel der Drehmomentausgleichshausung montieren und axialen Spielraum aufzeichnen | |

| H. | Endgültige Montage des Deckels der Vorderen Normaleinheit | |

| 3. | Inspektion des Gehäuses der Hauptschmieröl-Pumpe | |

| A. | Deckel entfernen | |

| B. | Schmierölpumpen-Innereien überprüfen | |

| C. | Prüfen und aufzeichnen Sie den internen Spielraum. Falls nötig, Anpassungen vornehmen. | |

| D. | Oberen Deckel montieren | |

| 4 | Prüfung der Lager Nr. 1, 2, 3 & 4 | |

| A. | Entfernen der oberen und unteren Lagerhälften und prüfen/aufzeichnen die Spielräume | |

| B. | Polieren des Wellenkragens | |

| C. | Montieren der oberen und unteren Lagerhälften | |

| 5. | Turbine Ventil-PRÜFUNG | |

| A. | Entfernen von GV #1 & #2 und prüfen | |

| B. | Entfernen der RHS-Hauptstopventile und prüfen | |

| C. | Entfernen von IGV #1 und #2 und prüfen | |

| D. | Entfernen des Hauptdampf-Filter und Inspektion | |

| E. | Installieren der GV #1 & #2 Ventile | |

| F. | Installieren des RHS-Hauptabschaltventils | |

| Z. B. | Installieren von IGV #1 & #2 | |

| H. | Entfernen des Hauptdampf-Filter und Inspektion | |

| 6. | HP/IP-Turbine-Inspektion | |

| A. | Entfernen der Manway-Türen vom LP-Außengehäuse | |

| B. | Auflösen der Kreuzungsrohrverbindung | |

| C. | Entfernen der Trennwand | |

| D. | Entfernen des Kreuzungsrohres | |

| E. | Auflösen der HP/IP-Split-Line-Bolzen | |

| F. | Entferne äußeren Gehäusemantel von HP/IP | |

| Z. B. | Entferne inneren Gehäusedeckel und Dämpfe | |

| H. | Trenne Rotor vom LP-Turbine | |

| Ich. | Notiere innere Spielräume | |

| J. | Entferne HP/IP-Rotor | |

| K. | Reinige alle Komponenten | |

| L. | Installiere HP/IP-Rotor erneut | |

| M. | Entferne Lagern NDE und DE Turbinenseite A & B | |

| Ng. | Installiere inneren Gehäusedeckel und Dämpfe | |

| O. | Richte Rotor aus, überprüfe Spielraum und koppeln erneut an LP-Turbine | |

| P. | HP/IP-Außengehäuse montieren | |

| Q. | Alle Bolzen der getrennten Linie montieren und vollständig anziehen | |

| R. | Übergangsröhre montieren | |

| S. | Alle Flanschbolzen montieren und vollständig anziehen | |

| T. | Trennwand wiederherstellen | |

| 7. | TBFP A und B Inspektion | |

| A. | TBFP A und B Split-Line-Bolzen lösen | |

| B. | TBFP A und B Außengehäuse entfernen | |

| C. | Rotor von der Pumpe trennen | |

| D. | Entferne Lagern NDE und DE Turbinenseite A & B | |

| E. | Notiere innere Spielräume | |

| F. | TBFP A und B Rotor entfernen | |

| Z. B. | Reinige alle Komponenten | |

| H. | TBFP A und B Rotor erneut installieren | |

| Ich. | Lager NDE und DE Turbinenseite A & B installieren | |

| J. | Notiere innere Spielräume | |

| K. | Rotor ausrichten, Spiel prüfen und erneut mit der Pumpe koppeln | |

| L. | TBFP A & B Gehäuse installieren | |

| M. | Alle Bolzen der getrennten Linie montieren und vollständig anziehen | |