La modernización de la turbina de vapor puede aprovechar al máximo la productividad y las materias primas mecánicas, y puede ayudar a los productores a cumplir con las necesidades de producción relevantes de manera oportuna y efectiva. Las personas pueden obtener ayuda en muchos aspectos mediante la modernización de la turbina de vapor, como proporcionar energía para las necesidades de producción de la fábrica, utilizar las condiciones técnicas existentes para realizar la modernización de la turbina de vapor, mejorar la eficiencia de uso, reducir el consumo de energía, generar más beneficios económicos y sociales para las empresas o individuos, y promover el desarrollo rápido de la productividad y la sociedad.

| artículo | unidad | antes del retrofit | después del retrofit | |

| proveedor | LMZ de la antigua Unión Soviética | |||

| modelo de la unidad | K-500-23.5-4 | N550-23.54/540/540 | ||

| hora de inicio de operación | 1998 | 2016 | ||

| salida nominal/máxima | MW | 590/550 | 550/598 | |

| características del diseño | impulso | reacción | ||

| velocidad | r/min | 3000 | 3000 | |

| vapor principal | presión | Mpa | 23.54 | 23.54 |

| temperatura | ℃ | 540 | 540 | |

| vapor de recalentamiento | presión | Mpa | 3.51 | 3.50 |

| temperatura | ℃ | 540 | 540 | |

| eficiencia de la carcasa HP | % | 83 | 89 | |

| eficiencia de la carcasa IP | % | 90 | 94 | |

| Eficiencia de la carcasa LP | % | 72.5 | 87 | |

| presión de escape | kPa | 4.27 / 5.44 | 4.27 / 5.44 | |

| calefactor | 8 | 8 | ||

| resultado de la mejora del consumo específico de calor | kJ\/kWh | estándar | 550 reducido aproximadamente a 550 | |

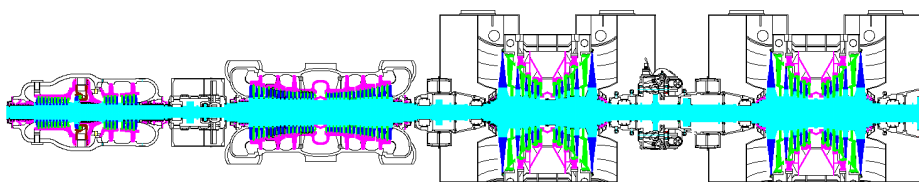

El alcance del reemplazo para el retrofit de los componentes de la trayectoria de vapor se ilustra en color como sigue:

·Verificar y aceptar la eficiencia de las carcasa y el nivel de tasa de calor estrictamente de acuerdo con la especificación ITP de ASME PTC6-1996.

·Tiempo de entrega: 12---15 meses

·Período de actividades de retrofit en el sitio: 90---100 días.

·La tasa de calor de la turbina de vapor debe disminuir aproximadamente 550KJ/kWh. El consumo de carbón debe disminuir 22g/kwh.

·Ahorro anual estándar de carbón: aproximadamente 60,000 toneladas (basado en el uso anual de 5000 horas)

·Reducción anual de emisiones de CO2: aprox. 150,000 toneladas (basado en el uso anual de 5000 horas)

·Incremento anual de generación de energía: 250 millones de KWh (basado en el uso anual de 5000 horas)

·Período de recuperación de la inversión: ~ 2 años.

| artículo | unidad | antes del retrofit | después del retrofit | |

| proveedor | Járkov de la antigua URSS | |||

| modelo de la unidad | K-320-23.5-4 | N340-23.54\/540\/540 | ||

| hora de inicio de operación | 1994.3 | 2008.12 | ||

| salida nominal\/máxima | MW | 320\/335 | 340/354 | |

| velocidad | r/min | 3000 | 3000 | |

| vapor principal | presión | Mpa | 23.54 | 23.54 |

| temperatura | ℃ | 540 | 540 | |

| vapor de recalentamiento | presión | Mpa | 3.69 | 3.71 |

| temperatura | ℃ | 540 | 540 | |

| vapor de extracción | nominal | el tiempo de vida | / | 50 |

| máx. | el tiempo de vida | / | 70 | |

| presión de vapor de extracción | Mpa | / | 0.9 | |

| presión de escape | kPa | 4.8 | 4.8 | |

| calefactor | 8 | 8 | ||

| resultado de la mejora del consumo específico de calor | kJ\/kWh | estándar | 640 reducido aproximadamente a 640 | |

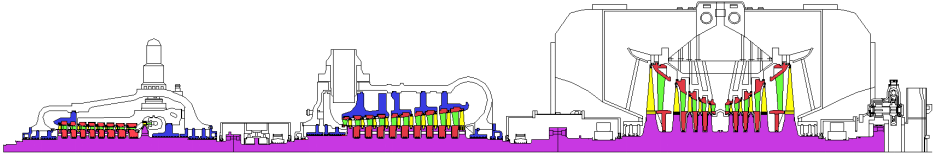

El alcance del reemplazo para la retrofit de componentes de la trayectoria de vapor se ilustra a continuación en colores:

·Verificar y aceptar la eficiencia de las carcasa y el nivel de tasa de calor estrictamente de acuerdo con la especificación ITP de ASME PTC6-1996.

·Tiempo de entrega: 12---15 meses

·Período de actividades de retrofit en el sitio: 70---90 días.

·La tasa de calor de la turbina de vapor debe disminuir aproximadamente 640KJ/KWh. El consumo de carbón debe disminuir 25g/kwh.

·Ahorro anual de carbón estándar: aproximadamente 40,000 toneladas (basado en una tasa de uso anual de 5000 horas)

·Reducción anual de emisiones de CO2: aproximadamente 108,000 toneladas (basado en una tasa de uso anual de 5000 horas)

·Aumento anual de generación de electricidad: 100 millones de KWh (basado en una tasa de uso anual de 5000 horas)

·Período de recuperación de la inversión: 2~3 años.

| artículo | unidad | antes del retrofit | después del retrofit | |

| proveedor | LMZ de la antigua Unión Soviética | |||

| modelo de la unidad | K300-170-3 | N320-16.2\/540\/540 | ||

| hora de inicio de operación | 1996 | 2011.3 | ||

| salida nominal/máxima | MW | 300/320 | 320\/336 | |

| velocidad | r/min | 3000 | 3000 | |

| vapor principal | presión | Mpa | 16.2 | 16.2 |

| temperatura | ℃ | 540 | 540 | |

| vapor de recalentamiento | presión | Mpa | 3.53 | 3.57 |

| temperatura | ℃ | 540 | 540 | |

| vapor de extracción | nominal | el tiempo de vida | / | 350 |

| máx. | el tiempo de vida | / | / | |

| presión de vapor de extracción | Mpa | / | / | |

| presión de escape | kPa | 5.6 | 5.6 | |

| calefactor | 8 | 8 | ||

| resultado de la mejora del consumo específico de calor | KJ\/kWh | estándar | 410 reducido aproximadamente a 410 | |

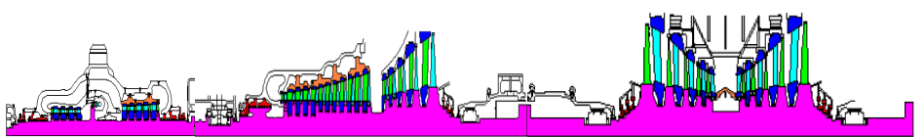

El alcance del reemplazo para la retrofit de componentes de la trayectoria de vapor se ilustra a continuación en colores:

·Verificar y aceptar la eficiencia de las carcasa y el nivel de tasa de calor estrictamente de acuerdo con la especificación ITP de ASME PTC6-1996.

·Tiempo de entrega: 11---12 meses

·Período de actividades de retrofit en el sitio: aproximadamente 70 días.

·La tasa de calor de la turbina de vapor debe disminuir aproximadamente 410KJ/KWh. El consumo de carbón debe reducirse en 16g/kwh.

·Ahorro anual de carbón estándar: aproximadamente 25,600 toneladas (basado en una tasa de uso anual de 5000 horas)

·Reducción anual de emisiones de CO2: aproximadamente 69,000 toneladas (basado en una tasa de uso anual de 5000 horas)

·Aumento anual de generación de electricidad: 100 millones de KWh (basado en una tasa de uso anual de 5000 horas)

·Período de recuperación de la inversión: 2~3 años.

| artículo | unidad | antes del retrofit | después del retrofit | |

| proveedor | LMZ de la antigua Unión Soviética | |||

| modelo de la unidad | K215-130-1 | C228-12.75/0.245/540/540 | ||

| hora de inicio de operación | en octubre de 1989 y en el año 2000, Siemens realizó el retrofit para la trayectoria de vapor LP del casquillo LP | 2008.11 Quansiwei realizó la actualización para la trayectoria de vapor de HP e IP del casquillo de HP e IP | ||

| salida | nominal | MW | 219.9 | 228 |

| máx. | MW | 226 | 235 | |

| velocidad | r/min | 3000 | 3000 | |

| vapor principal | presión | Mpa | 12.75 | 12.75 |

| temperatura | ℃ | 540 | 540 | |

| vapor de recalentamiento | presión | Mpa | 2.40 | 2.11 |

| temperatura | ℃ | 540 | 540 | |

| vapor de extracción | nominal | el tiempo de vida | / | 200 |

| máx. | el tiempo de vida | / | 340 | |

| presión de vapor de extracción | Mpa | / | 0.245 | |

| presión de escape | kPa | 5.0 | 5.0 | |

| calefactor | 8 | 8 | ||

| resultado de la mejora del consumo específico de calor | KJ\/kWh | estándar | 243 reducido aproximadamente a 243 | |

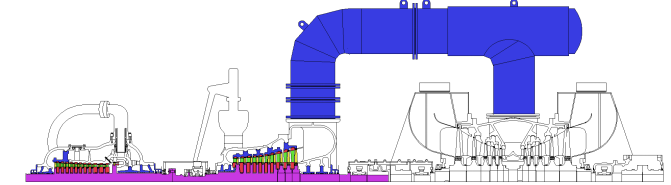

El alcance del reemplazo para la retrofit de componentes de la trayectoria de vapor se ilustra a continuación en colores:

·Verificar y aceptar la eficiencia de las carcasa y el nivel de tasa de calor estrictamente de acuerdo con la especificación ITP de ASME PTC6-1996.

·Tiempo de entrega: 9---11 meses.

·Período de actividades de retrofit en el sitio: aproximadamente 55 días.

·La tasa de calor de la turbina de vapor debe disminuir aproximadamente 243KJ/KWh. El consumo de carbón debe reducirse 10.4g/kwh.

·Ahorro anual de carbón estándar: aproximadamente 11,000 toneladas (basado en una tasa de uso anual de 5000 horas)

·Reducción anual de emisiones de CO2: aproximadamente 29,700 toneladas (basado en una tasa de uso anual de 5000 horas)

·Aumento anual de generación de electricidad: 40 millones de KWh (basado en una tasa de uso anual de 5000 horas)

·Período de recuperación de la inversión: 2~3 años.