بازسازی توربین بخار میتواند از ظرفیتها و مواد خام مکانیکی بهرهبرداری کاملی انجام دهد و میتواند به تولیدکنندگان کمک کند تا نیازهای تولیدی مربوط را به طور زمانی و مؤثر انجام دهند. مردم میتوانند از بازسازی توربین بخار در بسیاری از جنبهها کمک بگیرند، مانند فراهم آوردن انرژی برای نیازهای تولید کارخانه، استفاده از شرایط فنی موجود برای بازسازی توربین بخار، بهبود کارایی استفاده، کاهش مصرف انرژی، آوردن منافع اقتصادی و اجتماعی بیشتر به شرکتها یا افراد و ترویج توسعه سریع تولید و جامعه.

| آیتم | واحد | قبل از بازسازی | بعد از بازسازی | |

| تامین کننده | LMZ اتحاد جماهیر شوروی سابق | |||

| مدل یونیت | K-500-23.5-4 | N550-23.54/540/540 | ||

| زمان شروع عملیات | 1998 | 2016 | ||

| خروجی نامه/حداکثر | Mw | 590/550 | 550/598 | |

| ویژگیهای طراحی | پالس | واکنش | ||

| سرعت | r/min | 3000 | 3000 | |

| بخار اصلی | فشار | مگاپاسکال | 23.54 | 23.54 |

| دمای | ℃ | 540 | 540 | |

| بخار مجدد | فشار | مگاپاسکال | 3.51 | 3.50 |

| دمای | ℃ | 540 | 540 | |

| کارایی جعبه فشار بالا | % | 83 | 89 | |

| کارایی جعبه فشار متوسط | % | 90 | 94 | |

| کارایی جعبه فشار پایین | % | 72.5 | 87 | |

| فشار بازگشت | kPA | 4.27 / 5.44 | 4.27 / 5.44 | |

| دستگاه گرمایش | 8 | 8 | ||

| نتیجه بهبود نرخ گرمایی | kJ/kWh | استاندارد | 550 کاهش یافته تقریباً 550 | |

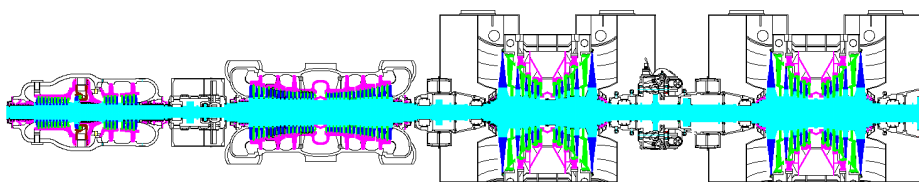

حوزه جایگزینی برای بازسازی مولفههای مسیر بخار به رنگ در زیر نشان داده شده است:

·برای بررسی و قبول کارایی کفها و سطح نرخ گرمایی به صورت کاملاً مطابق با مشخصات ITP استاندارد ASME PTC6-1996.

·مدت زمان: 12 تا 15 ماه

·مدت زمان فعالیتهای بازسازی در محل: 90 تا 100 روز.

·نرخ گرمای توربین بخار قرار است حدوداً 550 کیلوژول بر کیلووات ساعت کاهش یابد. مصرف زغال سنگ قرار است 22 گرم بر کیلووات ساعت کاهش یابد.

·پس انداز سالانه زغال سنگ استاندارد: حدود 60,000 تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·کاهش سالانه گاز دی اکسید کربن: حدود 150,000 تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·افزایش سالانه تولید برق: 250 میلیون کیلووات ساعت (بر اساس نرخ استفاده سالانه 5000 ساعت)

·دوره بازپرداخت سرمایهگذاری: ~ 2 سال.

| آیتم | واحد | قبل از بازسازی | بعد از بازسازی | |

| تامین کننده | خارکوف اتحاد جماهیر شوروی سابق | |||

| مدل یونیت | K-320-23.5-4 | N340-23.54/540/540 | ||

| زمان شروع عملیات | 1994.3 | 2008.12 | ||

| خروجی ارزیابی شده/حداکثر | Mw | 320/335 | 340/354 | |

| سرعت | r/min | 3000 | 3000 | |

| بخار اصلی | فشار | مگاپاسکال | 23.54 | 23.54 |

| دمای | ℃ | 540 | 540 | |

| بخار مجدد | فشار | مگاپاسکال | 3.69 | 3.71 |

| دمای | ℃ | 540 | 540 | |

| بخار استخراجی | درجه بندی شده | t/h | / | 50 |

| مکس | t/h | / | 70 | |

| فشار بخار استخراجی | مگاپاسکال | / | 0.9 | |

| فشار بازگشت | kPA | 4.8 | 4.8 | |

| دستگاه گرمایش | 8 | 8 | ||

| نتیجه بهبود نرخ گرمایی | kJ/kWh | استاندارد | 640 کاهش یافته تقریباً 640 | |

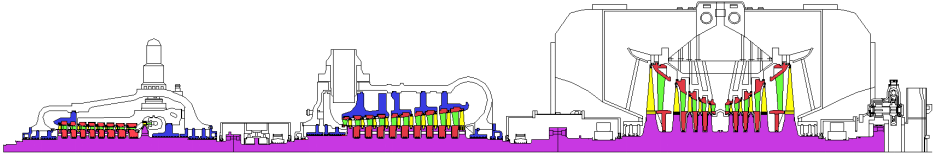

محدوده جایگزینی برای بازسازی مولفههای مسیر بخار به رنگ در زیر نشان داده شده است:

·برای بررسی و قبول کارایی کفها و سطح نرخ گرمایی به صورت کاملاً مطابق با مشخصات ITP استاندارد ASME PTC6-1996.

·مدت زمان: 12 تا 15 ماه

·مدت زمان فعالیتهای بازسازی در محل: 70 تا 90 روز.

·میزان مصرف حرارتی توربین بخار قرار است تقریباً 640KJ/KWh کاهش یابد. مصرف زغالچوب قرار است 25g/kwh کاهش یابد.

·ذخیره سالانه استاندارد زغال: حدود 40,000 تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·کاهش سالانه گاز دی اکسید کربن: حدود 108,000 تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·افزایش سالانه تولید برق: 100 میلیون کیلووات ساعت (بر اساس نرخ استفاده سالانه 5000 ساعت)

·مدت بازپرداخت سرمایه گذاری: 2 تا 3 سال.

| آیتم | واحد | قبل از بازسازی | بعد از بازسازی | |

| تامین کننده | LMZ اتحاد جماهیر شوروی سابق | |||

| مدل یونیت | K300-170-3 | N320-16.2/540/540 | ||

| زمان شروع عملیات | 1996 | 2011.3 | ||

| خروجی نامه/حداکثر | Mw | 300/320 | 320/336 | |

| سرعت | r/min | 3000 | 3000 | |

| بخار اصلی | فشار | مگاپاسکال | 16.2 | 16.2 |

| دمای | ℃ | 540 | 540 | |

| بخار مجدد | فشار | مگاپاسکال | 3.53 | 3.57 |

| دمای | ℃ | 540 | 540 | |

| بخار استخراجی | درجه بندی شده | t/h | / | 350 |

| مکس | t/h | / | / | |

| فشار بخار استخراجی | مگاپاسکال | / | / | |

| فشار بازگشت | kPA | 5.6 | 5.6 | |

| دستگاه گرمایش | 8 | 8 | ||

| نتیجه بهبود نرخ گرمایی | KJ/kWh | استاندارد | 410 کاهش یافته تقریباً 410 | |

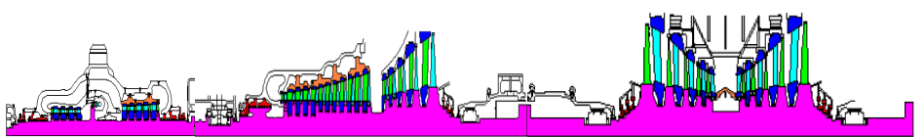

محدوده جایگزینی برای بازسازی مولفههای مسیر بخار به رنگ در زیر نشان داده شده است:

·برای بررسی و قبول کارایی کفها و سطح نرخ گرمایی به صورت کاملاً مطابق با مشخصات ITP استاندارد ASME PTC6-1996.

·مدت زمان تحویل: 11---12 ماه

·مدت زمان فعالیت های بازسازی در محل: حدود 70 روز.

·میزان مصرف بخار توربین بخار باید تقریباً 410KJ/KWh کاهش یابد. مصرف زغال سنگ باید 16g/kwh کاهش یابد.

·پارسال صرف زغال استاندارد: تقریباً 25,600.- تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·کاهش سالانه گاز CO2: تقریباً 69,000.- تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·افزایش سالانه تولید برق: 100 میلیون کیلووات ساعت (بر اساس نرخ استفاده سالانه 5000 ساعت)

·مدت بازپرداخت سرمایه گذاری: 2 تا 3 سال.

| آیتم | واحد | قبل از بازسازی | بعد از بازسازی | |

| تامین کننده | LMZ اتحاد جماهیر شوروی سابق | |||

| مدل یونیت | K215-130-1 | C228-12.75/0.245/540/540 | ||

| زمان شروع عملیات | 1989.10 در سال 2000، شرکت سیمنس عملیات بهروزرسانی مسیر بخار پایین فشار (LP) برای جعبه پایین فشار انجام داد. | 2008.11 شرکت Quansiwei عملیات بهروزرسانی مسیر بخار فشار بالا و متوسط (HP & IP) برای جعبه فشار بالا و متوسط انجام داد. | ||

| تولید | درجه بندی شده | Mw | 219.9 | 228 |

| مکس | Mw | 226 | 235 | |

| سرعت | r/min | 3000 | 3000 | |

| بخار اصلی | فشار | مگاپاسکال | 12.75 | 12.75 |

| دمای | ℃ | 540 | 540 | |

| بخار مجدد | فشار | مگاپاسکال | 2.40 | 2.11 |

| دمای | ℃ | 540 | 540 | |

| بخار استخراجی | درجه بندی شده | t/h | / | 200 |

| مکس | t/h | / | 340 | |

| فشار بخار استخراجی | مگاپاسکال | / | 0.245 | |

| فشار بازگشت | kPA | 5.0 | 5.0 | |

| دستگاه گرمایش | 8 | 8 | ||

| نتیجه بهبود نرخ گرمایی | KJ/kWh | استاندارد | 243 کاهش یافته تقریباً 243 | |

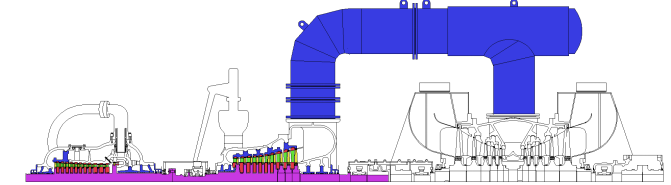

محدوده جایگزینی برای بازسازی مولفههای مسیر بخار به رنگ در زیر نشان داده شده است:

·برای بررسی و قبول کارایی کفها و سطح نرخ گرمایی به صورت کاملاً مطابق با مشخصات ITP استاندارد ASME PTC6-1996.

·مدت زمان تحویل: 9 تا 11 ماه.

·مدت زمان فعالیتهای بازسازی در محل: حدود 55 روز.

·میزان مصرف گرمای توربین بخار باید تقریباً 243 کیلوژول بر کیلووات ساعت کاهش یابد. مصرف زغال سنگ باید 10.4 گرم بر کیلووات ساعت کاهش یابد.

·پارسال صرف زغال سنگ استاندارد: تقریباً 11,000 تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·کاهش سالانه گازهای گلخانهای CO2: تقریباً 29,700 تن (بر اساس نرخ استفاده سالانه 5000 ساعت)

·افزایش تولید برق سالانه: 40 میلیون کیلووات ساعت (بر اساس نرخ استفاده سالانه 5000 ساعت)

·مدت بازپرداخت سرمایه گذاری: 2 تا 3 سال.