Forniamo miglioramenti dell'efficienza delle centrali elettriche, ammodernamento delle apparecchiature e recupero e utilizzo del calore di scarto. I nostri servizi sono progettati per aiutare le centrali elettriche a migliorare l’efficienza, ridurre il consumo energetico e i costi operativi. Disponiamo di un team di ingegneri esperti nel campo dell'ingegneria delle centrali elettriche e in grado di fornire soluzioni complete alle vostre esigenze.

I nostri servizi di miglioramento dell'efficienza includono l'adeguamento delle centrali elettriche esistenti con nuove tecnologie avanzate, come la modifica delle apparecchiature esistenti e l'installazione di nuove apparecchiature ad alta efficienza per migliorare le prestazioni complessive dell'impianto. Offriamo anche servizi di modifica delle apparecchiature, come l'ammodernamento di sistemi di caldaie, sistemi di turbine e sistemi di generatori per migliorare l'efficienza e ridurre i costi di manutenzione.

Il retrofit delle turbine a vapore può sfruttare appieno la produttività e le materie prime meccaniche e può aiutare i produttori a soddisfare le pertinenti esigenze di produzione in modo tempestivo ed efficace. Le persone possono utilizzare l'ammodernamento delle turbine a vapore per ottenere aiuto in molti aspetti, come fornire energia per le esigenze di produzione della fabbrica, utilizzare le condizioni tecniche esistenti per effettuare l'ammodernamento delle turbine a vapore, migliorare l'efficienza d'uso, ridurre il consumo di energia, apportare maggiori vantaggi economici e sociali alle imprese o individui, e promuovendo un rapido sviluppo della produttività e della società.

(1) Confronto dati tecnici pre-retrofit e post-retrofit

| articolo | unità | prima del retrofit | dopo il riadattamento | |

| fornitore | LMZ dell'ex Unione Sovietica | |||

| modello dell'unità | K-500-23.5-4 | N550-23.54/540/540 | ||

| ora di inizio operazione | 1998 | 2016 | ||

| nominale/max. produzione | MW | 590/550 | 550/598 | |

| caratteristiche del progetto | impulso | reazione | ||

| velocità | giri / min | 3000 | 3000 | |

| vapore principale | pressione | MPa | 23.54 | 23.54 |

| temperatura | ℃ | 540 | 540 | |

| riscaldare il vapore | pressione | MPa | 3.51 | 3.50 |

| temperatura | ℃ | 540 | 540 | |

| efficienza dell'involucro HP | % | 83 | 89 | |

| efficienza dell'involucro IP | % | 90 | 94 | |

| Efficienza dell'involucro LP | % | 72.5 | 87 | |

| contropressione | kPa | 4.27 / 5.44 | 4.27 / 5.44 | |

| riscaldatore | 8 | 8 | ||

| risultato del miglioramento del tasso di calore | kJ/kWh | Standard | 550 ridotti di ca. 550 | |

(2) Ambito della sostituzione per il retrofit dei componenti del percorso del vapore

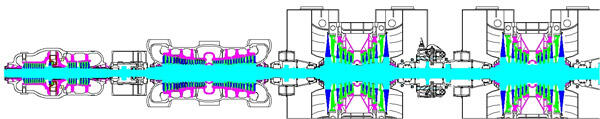

L'ambito della sostituzione per l'aggiornamento dei componenti del percorso del vapore è illustrato a colori come di seguito:

(3) Esecuzione del progetto di retrofit

Controllare e accettare l'efficienza degli involucri e il livello di consumo di calore in stretta conformità con la specifica ITP di ASME PTC6-1996.

Termine d'esecuzione: 12 --- 15 mesi

Periodo di attività di retrofit in sito: 90---100 giorni.

(4) Risultato dell'adeguamento

La velocità di riscaldamento della turbina a vapore deve diminuire di ca. 550KJ/KWh. Il consumo di carbone dovrebbe diminuire di 22 g/kwh.

Risparmio annuo standard di carbone: circa 60,000 tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Riduzione annua delle emissioni di CO2: ca. 150,000.- tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Incremento annuo della produzione di energia: 250 milioni di KWh (sulla base di un tasso di utilizzo annuo di 5000 ore)

Periodo di ammortamento dell'investimento: ~ 2 anni.

(1) Confronto dati tecnici pre-retrofit e post-retrofit

| articolo | unità | prima del retrofit | dopo il riadattamento | |

| fornitore | Kharkov dell'ex Unione Sovietica | |||

| modello dell'unità | K-320-23.5-4 | N340-23.54/540/540 | ||

| ora di inizio operazione | 1994.3 | 2008.12 | ||

| nominale/max. uscita | MW | 320/335 | 340/354 | |

| velocità | giri / min | 3000 | 3000 | |

| vapore principale | pressione | MPa | 23.54 | 23.54 |

| temperatura | ℃ | 540 | 540 | |

| riscaldare il vapore | pressione | MPa | 3.69 | 3.71 |

| temperatura | ℃ | 540 | 540 | |

| vapore di estrazione | nominale | t / h | / | 50 |

| massimo | t / h | / | 70 | |

| pressione del vapore di estrazione | MPa | / | 0.9 | |

| contropressione | kPa | 4.8 | 4.8 | |

| riscaldatore | 8 | 8 | ||

| risultato del miglioramento del tasso di calore | kJ/kWh | Standard | 640 ridotti di ca. 640 | |

(2) Ambito della sostituzione per il retrofit dei componenti del percorso del vapore

L'ambito della sostituzione per l'aggiornamento dei componenti del percorso del vapore è illustrato a colori come di seguito:

(3) Esecuzione del progetto di retrofit

Controllare e accettare l'efficienza degli involucri e il livello di consumo di calore in stretta conformità con la specifica ITP di ASME PTC6-1996.

Termine d'esecuzione: 12 --- 15 mesi

Periodo di attività di retrofit in sito: 70---90 giorni.

(4) Risultato dell'adeguamento

La velocità di riscaldamento della turbina a vapore deve diminuire di ca. 640KJ/KWh. Il consumo di carbone dovrebbe diminuire di 25 g/kwh.

Risparmio annuo standard di carbone: circa 40,000 tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Riduzione annua delle emissioni di CO2: ca. 108,000.- tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Incremento annuo della produzione di energia: 100 milioni di KWh (sulla base di un tasso di utilizzo annuo di 5000 ore)

Periodo di ammortamento dell'investimento: 2~3 anni.

(1)Confronto dei dati tecnici pre-retrofit e post-retrofit

| articolo | unità | prima del retrofit | dopo il riadattamento | |

| fornitore | LMZ dell'ex Unione Sovietica | |||

| modello dell'unità | K300-170-3 | N320-16.2/540/540 | ||

| ora di inizio operazione | 1996 | 2011.3 | ||

| nominale/max. produzione | MW | 300/320 | 320/336 | |

| velocità | giri / min | 3000 | 3000 | |

| vapore principale | pressione | MPa | 16.2 | 16.2 |

| temperatura | ℃ | 540 | 540 | |

| riscaldare il vapore | pressione | MPa | 3.53 | 3.57 |

| temperatura | ℃ | 540 | 540 | |

| vapore di estrazione | nominale | t / h | / | 350 |

| massimo | t / h | / | / | |

| pressione del vapore di estrazione | MPa | / | / | |

| contropressione | kPa | 5.6 | 5.6 | |

| riscaldatore | 8 | 8 | ||

| risultato del miglioramento del tasso di calore | KJ/kWh | Standard | 410 ridotti di ca. 410 | |

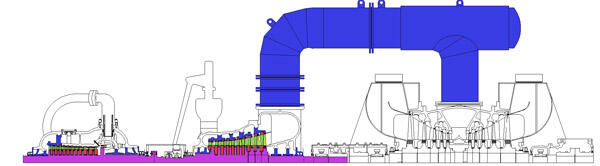

(2) Ambito della sostituzione per il retrofit dei componenti del percorso del vapore

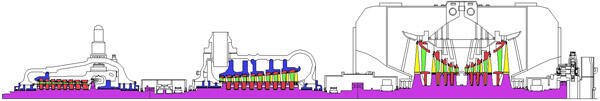

L'ambito della sostituzione per l'aggiornamento dei componenti del percorso del vapore è illustrato a colori come di seguito:

(3) Esecuzione del progetto di retrofit

Controllare e accettare l'efficienza degli involucri e il livello di consumo di calore in stretta conformità con la specifica ITP di ASME PTC6-1996.

Termine d'esecuzione: 11 --- 12 mesi

Periodo delle attività di retrofit in cantiere: circa 70 giorni.

(4) Risultato dell'adeguamento

La velocità di riscaldamento della turbina a vapore deve diminuire di ca. 410KJ/KWh. Il consumo di carbone dovrebbe diminuire di 16 g/kwh.

Risparmio annuo standard di carbone: circa 25,600 tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Riduzione annua delle emissioni di CO2: ca. 69,000.- tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Incremento annuo della produzione di energia: 100 milioni di KWh (sulla base di un tasso di utilizzo annuo di 5000 ore)

Periodo di ammortamento dell'investimento: 2~3 anni.

(1) Confronto dati tecnici pre-retrofit e post-retrofit

| articolo | unità | prima del retrofit | dopo il riadattamento | |

| fornitore | LMZ dell'ex Unione Sovietica | |||

| modello dell'unità | K215-130-1 | C228-12.75/0.245/540/540 | ||

| ora di inizio operazione | 1989.10Nel 2000, Siemens ha eseguito il retrofit del percorso del vapore LP dell'involucro LP | 2008.11Quansiwei ha eseguito il retrofit per il percorso del vapore HP & IP dell'involucro HP & IP | ||

| produzione | nominale | MW | 219.9 | 228 |

| massimo | MW | 226 | 235 | |

| velocità | giri / min | 3000 | 3000 | |

| vapore principale | pressione | MPa | 12.75 | 12.75 |

| temperatura | ℃ | 540 | 540 | |

| riscaldare il vapore | pressione | MPa | 2.40 | 2.11 |

| temperatura | ℃ | 540 | 540 | |

| vapore di estrazione | nominale | t / h | / | 200 |

| massimo | t / h | / | 340 | |

| pressione del vapore di estrazione | MPa | / | 0.245 | |

| contropressione | kPa | 5.0 | 5.0 | |

| riscaldatore | 8 | 8 | ||

| risultato del miglioramento del tasso di calore | KJ/kWh | Standard | 243 ridotti di ca. 243 | |

(2) Ambito della sostituzione per il retrofit dei componenti del percorso del vapore

L'ambito della sostituzione per l'aggiornamento dei componenti del percorso del vapore è illustrato a colori come di seguito:

(3) Esecuzione del progetto di retrofit

Controllare e accettare l'efficienza degli involucri e il livello di consumo di calore in stretta conformità con la specifica ITP di ASME PTC6-1996.

Termine d'esecuzione: 9 --- 11 mesi

Periodo delle attività di retrofit in cantiere: circa 55 giorni.

(4) Risultato dell'adeguamento

La velocità di riscaldamento della turbina a vapore deve diminuire di ca. 243KJ/KWh. Il consumo di carbone dovrebbe diminuire di 10.4 g/kwh.

Risparmio annuo standard di carbone: circa 11,000 tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Riduzione annua delle emissioni di CO2: ca. 29,700.- tonnellate (sulla base di un tasso di utilizzo annuo di 5000 ore)

Incremento annuo della produzione di energia: 40 milioni di KWh (sulla base di un tasso di utilizzo annuo di 5000 ore)

Periodo di ammortamento dell'investimento: 2~3 anni.