私たちは発電所の効率向上、設備のリプレース、廃熱回収と利用のサービスを提供しています。私たちのサービスは、発電所が効率を向上させ、エネルギー消費量と運転コストを削減するのに役立つように設計されています。豊富な経験を持つエンジニアチームがおり、発電所工学の分野で専門知識を持っています。お客様のニーズに応じて包括的なソリューションを提供できます。

私たちの効率向上サービスには、既存の発電所に新しい先進技術を取り付けるリプレースが含まれます。例えば、既存の設備を改良したり、新しい高性能設備を設置してプラント全体のパフォーマンスを向上させるものです。また、ボイラーシステム、タービンシステム、発電機システムなどの設備改良サービスも提供しており、効率を向上させるとともにメンテナンスコストを削減します。

蒸気タービンの改造は、生産力と機械的原材料を十分に活用でき、生産者が関連する生産ニーズを適時かつ効果的に完了することを支援できます。人々は多くの方面で蒸気タービンの改造から助けを得ることができ、例えば工場の生産需要にエネルギーを提供し、既存の技術条件を利用して蒸気タービンの改造を行い、使用効率を向上させ、エネルギー消費を削減し、企業や個人にもっと経済的および社会的利益をもたらし、生産力と社会の急速な発展を促進します。

(1) 改造前後の技術データ比較

| アイテム | ユニット | 改造前 | 改造後 | |

| 供給者 | 旧ソビエト連邦のLMZ | |||

| ユニットのモデル | K-500-23.5-4 | N550-23.54/540/540 | ||

| 運転開始時間 | 1998 | 2016 | ||

| 定格/最大出力 | MW | 590/550 | 550/598 | |

| デザイン の 特色 | インパルス | 反応 | ||

| 速度 | r/min | 3000 | 3000 | |

| 主蒸気 | 圧力 | Mpa | 23.54 | 23.54 |

| 温度 | °C | 540 | 540 | |

| 再熱蒸気 | 圧力 | Mpa | 3.51 | 3.50 |

| 温度 | °C | 540 | 540 | |

| 高圧ケースの効率 | % | 83 | 89 | |

| 中圧ケースの効率 | % | 90 | 94 | |

| 低圧ケースの効率 | % | 72.5 | 87 | |

| バックプレッシャー | kPa | 4.27 / 5.44 | 4.27 / 5.44 | |

| ヒーター | 8 | 8 | ||

| 熱効率改善の結果 | kJ/kWh | 標準 | 550 が約 550 減少 | |

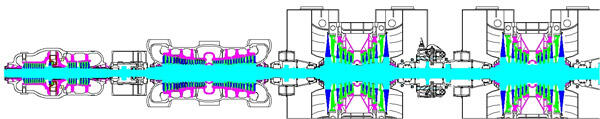

(2)蒸気経路部品のリファーブにおける交換範囲

蒸気経路部品のリファーブにおける交換範囲は、以下の通り色分けされて示されています:

(3)リファーブプロジェクトの実施

ASME PTC6-1996 の ITP 規格に厳密に従って、カーシングの効率と熱効率レベルをチェックし、受入を行います。

納期:12~15ヶ月

現地での改造活動期間: 90~100日。

(4)改造の結果

蒸気タービンの熱効率は約550KJ/KWh減少します。石炭消費量は22g/kwh減少します。

年間標準石炭節約量: 約60,000トン(年間使用時間5000時間を基準に)

年間CO2排出削減量: 約150,000トン(年間使用時間5000時間を基準に)

年間発電量増加: 2億5千万KWh(年間使用時間5000時間を基準に)

投資回収期間: 約2年。

(1) 改造前後の技術データ比較

| アイテム | ユニット | 改造前 | 改造後 | |

| 供給者 | 旧ソビエト連邦のハルコフ | |||

| ユニットのモデル | K-320-23.5-4 | N340-23.54\/540\/540 | ||

| 運転開始時間 | 1994.3 | 2008.12 | ||

| 定格/最大出力 | MW | 320/335 | 340/354 | |

| 速度 | r/min | 3000 | 3000 | |

| 主蒸気 | 圧力 | Mpa | 23.54 | 23.54 |

| 温度 | °C | 540 | 540 | |

| 再熱蒸気 | 圧力 | Mpa | 3.69 | 3.71 |

| 温度 | °C | 540 | 540 | |

| 抽気蒸気 | 率定 | t/h | / | 50 |

| マックス。 | t/h | / | 70 | |

| 抽気蒸気圧力 | Mpa | / | 0.9 | |

| バックプレッシャー | kPa | 4.8 | 4.8 | |

| ヒーター | 8 | 8 | ||

| 熱効率改善の結果 | kJ/kWh | 標準 | 640 ほぼ 640 減少 | |

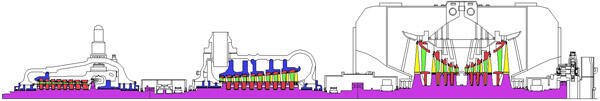

(2)蒸気経路部品のリファーブにおける交換範囲

蒸気パスコンポーネントのリetrofitにおける交換範囲は、以下の通り色で示されています:

(3)リファーブプロジェクトの実施

ASME PTC6-1996 の ITP 規格に厳密に従って、カーシングの効率と熱効率レベルをチェックし、受入を行います。

納期:12~15ヶ月

現場での改装作業の期間:70~90日。

(4)改造の結果

蒸気タービンの熱効率は約640KJ/KWh減少します。石炭消費量は25g/kwh減少します。

年間標準石炭節約量:約40,000トン(年間使用時間5000時間を基準)

年間CO2排出削減量:約108,000トン(年間使用時間5000時間を基準)

年間発電増加量:1億KWh(年間使用時間5000時間を基準)

投資の回収期間:2~3年。

(1)改造前後の技術データ比較

| アイテム | ユニット | 改造前 | 改造後 | |

| 供給者 | 旧ソビエト連邦のLMZ | |||

| ユニットのモデル | K300-170-3 | N320-16.2\/540\/540 | ||

| 運転開始時間 | 1996 | 2011.3 | ||

| 定格/最大出力 | MW | 300/320 | 320/336 | |

| 速度 | r/min | 3000 | 3000 | |

| 主蒸気 | 圧力 | Mpa | 16.2 | 16.2 |

| 温度 | °C | 540 | 540 | |

| 再熱蒸気 | 圧力 | Mpa | 3.53 | 3.57 |

| 温度 | °C | 540 | 540 | |

| 抽気蒸気 | 率定 | t/h | / | 350 |

| マックス。 | t/h | / | / | |

| 抽気蒸気圧力 | Mpa | / | / | |

| バックプレッシャー | kPa | 5.6 | 5.6 | |

| ヒーター | 8 | 8 | ||

| 熱効率改善の結果 | KJ/kWh | 標準 | 410が約410減少 | |

(2)蒸気経路部品のリファーブにおける交換範囲

蒸気パスコンポーネントのリetrofitにおける交換範囲は、以下の通り色で示されています:

(3)リファーブプロジェクトの実施

ASME PTC6-1996 の ITP 規格に厳密に従って、カーシングの効率と熱効率レベルをチェックし、受入を行います。

納期:11~12ヶ月

現場での改造作業期間:約70日。

(4)改造の結果

蒸気タービンの熱効率は約410KJ/KWh減少します。石炭消費量は16g/kwh減少します。

年間標準石炭節約量:約2万5600トン(年間使用時間5000時間に基づく)

年間CO2排出削減量:約6万9000トン(年間使用時間5000時間に基づく)

年間発電増加量:1億KWh(年間使用時間5000時間を基準)

投資の回収期間:2~3年。

(1) 改造前後の技術データ比較

| アイテム | ユニット | 改造前 | 改造後 | |

| 供給者 | 旧ソビエト連邦のLMZ | |||

| ユニットのモデル | K215-130-1 | C228-12.75/0.245/540/540 | ||

| 運転開始時間 | 1989.10 2000年に、シーメンスはLPカセのLP蒸気経路のリプレースを行いました | 2008.11 全体がHP & IPカセのHP & IP蒸気経路のリプレースを行いました | ||

| 出力 | 率定 | MW | 219.9 | 228 |

| マックス。 | MW | 226 | 235 | |

| 速度 | r/min | 3000 | 3000 | |

| 主蒸気 | 圧力 | Mpa | 12.75 | 12.75 |

| 温度 | °C | 540 | 540 | |

| 再熱蒸気 | 圧力 | Mpa | 2.40 | 2.11 |

| 温度 | °C | 540 | 540 | |

| 抽気蒸気 | 率定 | t/h | / | 200 |

| マックス。 | t/h | / | 340 | |

| 抽気蒸気圧力 | Mpa | / | 0.245 | |

| バックプレッシャー | kPa | 5.0 | 5.0 | |

| ヒーター | 8 | 8 | ||

| 熱効率改善の結果 | KJ/kWh | 標準 | 243 約243減少しました | |

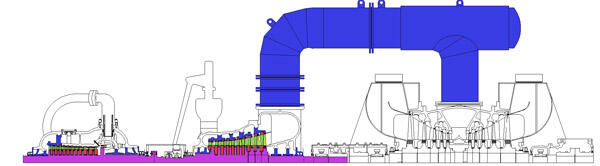

(2)蒸気経路部品のリファーブにおける交換範囲

蒸気パスコンポーネントのリetrofitにおける交換範囲は、以下の通り色で示されています:

(3)リファーブプロジェクトの実施

ASME PTC6-1996 の ITP 規格に厳密に従って、カーシングの効率と熱効率レベルをチェックし、受入を行います。

納期:9~11ヶ月

現場でのリプレース作業期間:約55日間。

(4)改造の結果

蒸気タービンの熱効率は約243KJ/KWh低下し、石炭消費量は10.4g/kwh減少します。

年間標準石炭節約量:約11,000トン(年間稼働時間5000時間を基準に)

年間CO2削減量:約29,700トン(年間稼働時間5000時間を基準に)

年間発電量増加:40百万KWh(年間稼働時間5000時間を基準に)

投資の回収期間:2~3年。