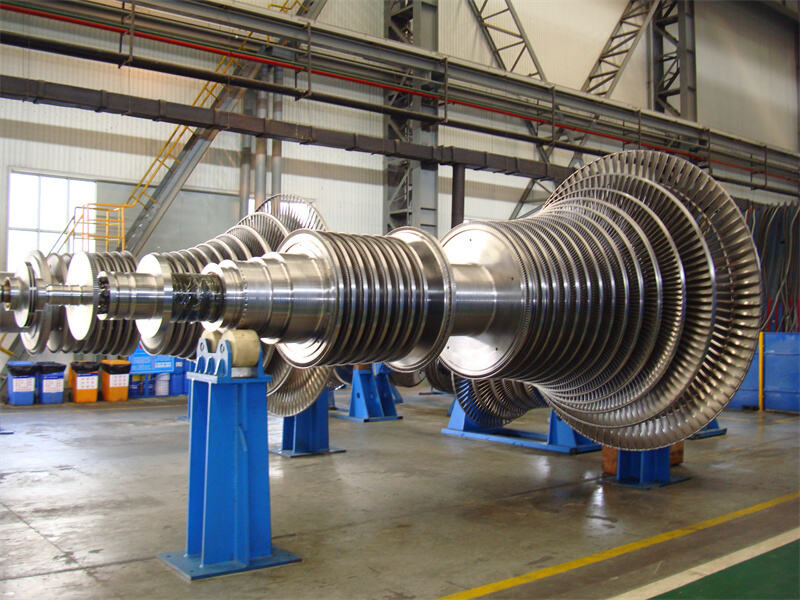

우리는 기존 터빈을 개조하고 재생하여 고객의 기존 터빈의 수명, 운전 전력 및 운전 효율을 향상시키고 고객 장비의 경제성을 높일 수 있습니다. 우리 회사는 설비 제조 분야에서 오랜 경험을 보유하고 있어 원래 장비에 영향을 주지 않고 성능 향상을 위한 개조 프로그램을 보장하며 환경 보호 요구 사항도 고려합니다. 우리는 고객에게 더욱 신뢰할 수 있고 효율적이며 절약적이고 환경 친화적인 발전소를 만들기 위해 고객의 생산 및 운영 수준을 향상시키고 유지 비용을 줄여 상호 이익이 되는 상황을 목표로 합니다.

정비 및 대수리: 생산 과정에서 증기 터빈은 경미한 문제나 심각한 고장이 발생할 수 있습니다. 경미한 문제도 생산에 영향을 미칠 수 있고, 심각한 경우 안전 사고를 초래할 수 있습니다. 따라서 전력 생산 과정에서는 증기 터빈에 대해 정기적인 유지보수를 실시하고, 기계의 운행 상태를 점검하여 문제를 즉시 발견하고 전문적인 기술적 수단을 사용해 정비하며, 고장을 적시에 기록해야 합니다. 분석을 통해 고장 원인을 파악하고 경험을 쌓으며 문제의 핵심 요점을 찾아내 효과적인 유지보수 조치를 취하면, 미래 생산에서 기계 고장의 확률을 줄이고 증기 터빈의 정상 작동을 보장하며 생산 효율과 안전성을 최대한 확보할 수 있습니다.

증기 터빈의 다양한 부품을 업그레이드하고 수정함으로써 고객은 다음과 같은 혜택을 얻게 됩니다.

1. 에너지 절약 및 소비 감소로 장치 효율을 향상시키다.

2. 실린더에 존재하는 결함을 제거하고 장치의 신뢰성과 안정성을 향상시키다.

3. 운영 및 유지 보수 비용을 줄이다.

4. 환경 오염을 줄이다.

5. 장치 수명을 연장하다.

6. 장치의 부하 변화 속도를 높여 전력 시장이나 열 공급 시장에서 더 유연하게 경쟁에 참여할 수 있다.

| 아니요 | 작업 범위 | |

| 1. | 발전기 자석 제거/설치 | |

| A. | 화재 방지선 제거 | |

| B. | 자기발생기 제거 | |

| C. | 결합 가드 제거 | |

| D. | 분할 LP 제너레이터 커플링 | |

| E. | 검사 후 발견된 정렬 기록하기 | |

| F. | 상반부 베어링 제거 및 검사 | |

| 예를 들어. | TE 및 GE 엔드 실드 및 공기 밀봉 제거 | |

| H. | 수소 밀봉 제거 | |

| I. | 로터 리프팅 장치 설치 | |

| J. | #5/#6 하반부 베어링 제거 및 검사 | |

| K. | 내부 공기 밀봉 제거 | |

| L. | 로터 벨리 판 설치 | |

| M. | 로터 리프팅 장치 제거 | |

| N. | 발전기 로터 제거 및 스탠드에 놓기 | |

| O. | 로터 벨리 판 설치 | |

| 피. | 발전기 로터 설치 | |

| Q. | 로터 리프팅 장치 설치 | |

| R. | 로터 벨리 판 제거 | |

| S. | 내부 공기 밀봉 설치 | |

| 트. | 하단 베어링 #5/#6 설치 | |

| U. | 로터 리프팅 장치 제거 | |

| V. | 구축된 정렬 재확인 및 기록 | |

| W. | 수소 씰 설치 | |

| X. | 엔드 실드 및 공기 씰 TE 및 GE 설치 | |

| . | 베어링 상반부 #5/#6 설치 | |

| Z. | LP 및 발전기 로터 재결합 및 커플링 가드 설치, 엑시테이터 및 화재 방지 라인 설치 | |

| 2. | 추력 베어링 검사 | |

| A. | 전면 표준 상부 덮개 제거 | |

| B. | 축 방향 플로트 기록 | |

| C. | 추력 하우징 상부 커버 제거 | |

| D. | 작동 및 비작동 추력 패드의 제거 및 점검 | |

| E. | 기계식 트립 장치 점검 | |

| F. | 추력 패드 재설치 (작동 및 비작동) | |

| 예를 들어. | 추력 하우징 상부 커버 설치 및 축 방향 플로트 기록 | |

| H. | 전면 표준 상부 커버 최종 설치 | |

| 3. | 주 윤활유 펌프 케이스 점검 | |

| A. | 상부 커버 제거 | |

| B. | 유압 펌프 내부 점검 | |

| C. | 내부 간격 확인 및 기록. 필요 시 조정하기 | |

| D. | 상부 커버 설치 | |

| 4 | 베어링 번호 1, 2, 3, & 4 검사 | |

| A. | 상하 베어링 제거 및 간격 검사/기록 | |

| B. | 저널 다듬기 | |

| C. | 상하 베어링 설치 | |

| 5. | 터빈 밸브 검사 | |

| A. | GV #1 & #2 제거 및 검사 | |

| B. | RHS 메인 스톱 밸브 제거 및 검사 | |

| C. | IGV #1 및 #2 제거 및 검사 | |

| D. | 메인 증기 여과기 제거 및 검사 | |

| E. | GV #1 & #2 밸브 설치 | |

| F. | RHS 메인 스톱 밸브 설치 | |

| 예를 들어. | IGV #1 & #2 설치 | |

| H. | 메인 증기 여과기 제거 및 검사 | |

| 6. | 고압/중압 터빈 검사 | |

| A. | 저압 외부 케이스에서 맨웨이 도어 제거 | |

| B. | 크로스오버 파이프 볼트 해체 | |

| C. | 분리벽 제거 | |

| D. | 크로스오버 파이프 제거 | |

| E. | 고압/중압 분할 라인 볼트 해체 | |

| F. | HP/IP 외부 케이스 제거 | |

| 예를 들어. | 내부 케이스 및 다이아프램 제거 | |

| H. | 로터를 LP 터빈에서 분리하기 | |

| I. | 내부 간격 기록하기 | |

| J. | HP/IP 로터 제거 | |

| K. | 모든 부품 청소하기 | |

| L. | HP/IP 로터 재설치 | |

| M. | 베어링 NDE 및 DE 터빈 측 A & B 제거 | |

| N. | 내부 케이스 및 다이아프램 설치 | |

| O. | 로터 정렬, 간격 확인 및 LP 터빈에 재결합 | |

| 피. | HP/IP 외부 케이스 설치 | |

| Q. | 모든 스플릿 라인 볼트를 설치하고 완전히 조이기 | |

| R. | 크로스오버 파이프 설치 | |

| S. | 모든 플랜지 볼트를 설치하고 완전히 조이기 | |

| 트. | 구분 벽 복원 | |

| 7. | TBFP A 및 B 검사 | |

| A. | TBFP A 및 B 스플릿 라인 볼트 해체 | |

| B. | TBFP A 및 B 외부 케이스 제거 | |

| C. | 로터를 펌프에서 분리하기 | |

| D. | 베어링 NDE 및 DE 터빈 측 A & B 제거 | |

| E. | 내부 간격 기록하기 | |

| F. | TBFP A 및 B 로터 제거 | |

| 예를 들어. | 모든 부품 청소하기 | |

| H. | TBFP A 및 B 로터 재설치 | |

| I. | NDE 및 DE 터빈 측 베어링 설치 A & B | |

| J. | 내부 간격 기록하기 | |

| K. | 로터 정렬, 간격 확인 및 펌프에 다시 결합 | |

| L. | TBFP A & B 케이스 설치 | |

| M. | 모든 스플릿 라인 볼트를 설치하고 완전히 조이기 | |