Модернизация паровой турбины позволяет полностью использовать производственные мощности и механические материалы, а также помогает производителям своевременно и эффективно выполнять необходимые производственные задачи. Люди могут получить помощь во многих аспектах с помощью модернизации паровой турбины, например, обеспечивать энергией производственные нужды завода, использовать существующие технические условия для модернизации паровой турбины, повышать эффективность использования, снижать энергопотребление, приносить больше экономических и социальных выгод предприятиям или частным лицам, а также способствовать быстрому развитию производительности и общества.

(1) Сравнение технических данных до и после модернизации

| товар | единица | до модернизации | после модернизации | |

| поставщик | ЛМЗ бывшего СССР | |||

| модель агрегата | К-500-23.5-4 | N550-23.54/540/540 | ||

| время начала эксплуатации | 1998 | 2016 | ||

| номинальная/макс. выходная мощность | МВт | 590/550 | 550/598 | |

| особенности конструкции | импульс | реакцию | ||

| скорость | об/мин | 3000 | 3000 | |

| основной пар | давление | МПа | 23.54 | 23.54 |

| температура | ℃ | 540 | 540 | |

| перегретый пар | давление | МПа | 3.51 | 3.50 |

| температура | ℃ | 540 | 540 | |

| эффективность высокодавольной оболочки | % | 83 | 89 | |

| эффективность среднедавольной оболочки | % | 90 | 94 | |

| Эффективность низкодавольной оболочки | % | 72.5 | 87 | |

| обратное давление | кПа | 4.27 / 5.44 | 4.27 / 5.44 | |

| обогреватель | 8 | 8 | ||

| результат улучшения тепловой эффективности | кДж/кВт·ч | стандарт | 550 уменьшается примерно на 550 | |

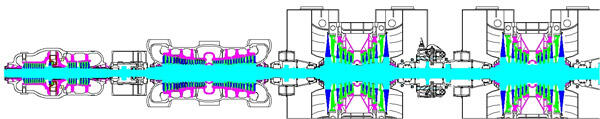

(2) Объем замены для модернизации компонентов парового пути

Объем замены для модернизации компонентов парового пути показан ниже цветом:

(3) Выполнение проекта модернизации

Проверка и приемка эффективности корпусов и уровня теплопередачи в строгом соответствии с спецификацией ITP ASME PTC6-1996.

Срок поставки: 12---15 месяцев

Период проведения модернизации на месте: 90---100 дней.

(4) Результат модернизации

Теплопередача турбины должна уменьшиться примерно на 550 кДж/кВт·ч. Потребление угля должно сократиться на 22 г/кВт·ч.

Ежегодная стандартная экономия угля: примерно 60,000 тонн (на основе годового объема использования 5000 часов)

Ежегодное сокращение выбросов CO2: примерно 150,000 тонн (на основе годового объема использования 5000 часов)

Ежегодный рост выработки электроэнергии: 250 миллионов КВт⋅ч (на основе годового объема использования 5000 часов)

Срок окупаемости инвестиций: ~ 2 года.

(1) Сравнение технических данных до и после модернизации

| товар | единица | до модернизации | после модернизации | |

| поставщик | Харьков бывшего СССР | |||

| модель агрегата | К-320-23.5-4 | N340-23.54/540/540 | ||

| время начала эксплуатации | 1994.3 | 2008.12 | ||

| номинальная/макс. выходная мощность | МВт | 320/335 | 340/354 | |

| скорость | об/мин | 3000 | 3000 | |

| основной пар | давление | МПа | 23.54 | 23.54 |

| температура | ℃ | 540 | 540 | |

| перегретый пар | давление | МПа | 3.69 | 3.71 |

| температура | ℃ | 540 | 540 | |

| извлеченный пар | номинальный | t/h | / | 50 |

| макс. | t/h | / | 70 | |

| давление извлеченного пара | МПа | / | 0.9 | |

| обратное давление | кПа | 4.8 | 4.8 | |

| обогреватель | 8 | 8 | ||

| результат улучшения тепловой эффективности | кДж/кВт·ч | стандарт | 640 уменьшается примерно до 640 | |

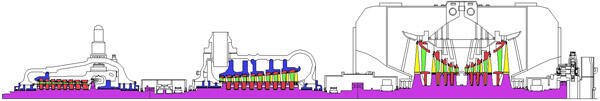

(2) Объем замены для модернизации компонентов парового пути

Объем замены для модернизации компонентов турбинной ступени показан ниже на цветной схеме:

(3) Выполнение проекта модернизации

Проверка и приемка эффективности корпусов и уровня теплопередачи в строгом соответствии с спецификацией ITP ASME PTC6-1996.

Срок поставки: 12---15 месяцев

Срок проведения модернизации на месте: 70---90 дней.

(4) Результат модернизации

КПД паровой турбины должен снизиться примерно на 640КДж/кВт·ч. Потребление угля должно снизиться на 25г/кВт·ч.

Ежегодная экономия стандартного угля: примерно 40,000 тонн (исходя из годового использования 5000 часов)

Ежегодное снижение выбросов CO2: примерно 108,000 тонн (исходя из годового использования 5000 часов)

Ежегодный рост производства электроэнергии: 1 миллиард КВт·ч (исходя из годового использования 5000 часов)

Срок окупаемости инвестиций: 2~3 года.

(1) Сравнение технических данных до и после модернизации

| товар | единица | до модернизации | после модернизации | |

| поставщик | ЛМЗ бывшего СССР | |||

| модель агрегата | K300-170-3 | N320-16.2/540/540 | ||

| время начала эксплуатации | 1996 | 2011.3 | ||

| номинальная/макс. выходная мощность | МВт | 300/320 | 320/336 | |

| скорость | об/мин | 3000 | 3000 | |

| основной пар | давление | МПа | 16.2 | 16.2 |

| температура | ℃ | 540 | 540 | |

| перегретый пар | давление | МПа | 3.53 | 3.57 |

| температура | ℃ | 540 | 540 | |

| извлеченный пар | номинальный | t/h | / | 350 |

| макс. | t/h | / | / | |

| давление извлеченного пара | МПа | / | / | |

| обратное давление | кПа | 5.6 | 5.6 | |

| обогреватель | 8 | 8 | ||

| результат улучшения тепловой эффективности | КДж/кВт·ч | стандарт | 410 снижено примерно до 410 | |

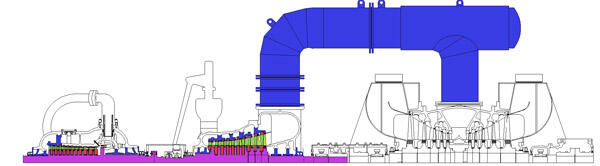

(2) Объем замены для модернизации компонентов парового пути

Объем замены для модернизации компонентов турбинной ступени показан ниже на цветной схеме:

(3) Выполнение проекта модернизации

Проверка и приемка эффективности корпусов и уровня теплопередачи в строгом соответствии с спецификацией ITP ASME PTC6-1996.

Срок поставки: 11—12 месяцев

Период модернизации на объекте: около 70 дней.

(4) Результат модернизации

Тепловой расход паровой турбины должен снизиться примерно на 410 КДж/кВт·ч. Потребление угля должно снизиться на 16 г/кВт·ч.

Ежегодная экономия стандартного угля: примерно 25 600 тонн (на основе годового режима использования 5000 часов).

Ежегодное сокращение выбросов CO2: примерно 69 000 тонн (на основе годового режима использования 5000 часов).

Ежегодный рост производства электроэнергии: 1 миллиард КВт·ч (исходя из годового использования 5000 часов)

Срок окупаемости инвестиций: 2~3 года.

(1) Сравнение технических данных до и после модернизации

| товар | единица | до модернизации | после модернизации | |

| поставщик | ЛМЗ бывшего СССР | |||

| модель агрегата | K215-130-1 | C228-12.75/0.245/540/540 | ||

| время начала эксплуатации | в 2000 году Siemens выполнил модернизацию низконапорного потока пара для низконапорного корпуса. | в 2008 году Quansiwei выполнил модернизацию высоконапорного и средненапорного потока пара для высоконапорного и средненапорного корпуса. | ||

| выход | номинальный | МВт | 219.9 | 228 |

| макс. | МВт | 226 | 235 | |

| скорость | об/мин | 3000 | 3000 | |

| основной пар | давление | МПа | 12.75 | 12.75 |

| температура | ℃ | 540 | 540 | |

| перегретый пар | давление | МПа | 2.40 | 2.11 |

| температура | ℃ | 540 | 540 | |

| извлеченный пар | номинальный | t/h | / | 200 |

| макс. | t/h | / | 340 | |

| давление извлеченного пара | МПа | / | 0.245 | |

| обратное давление | кПа | 5.0 | 5.0 | |

| обогреватель | 8 | 8 | ||

| результат улучшения тепловой эффективности | КДж/кВт·ч | стандарт | 243 снижено примерно до 243 | |

(2) Объем замены для модернизации компонентов парового пути

Объем замены для модернизации компонентов турбинной ступени показан ниже на цветной схеме:

(3) Выполнение проекта модернизации

Проверка и приемка эффективности корпусов и уровня теплопередачи в строгом соответствии с спецификацией ITP ASME PTC6-1996.

Время ожидания: 9---11 месяцев

Период проведения ретрофитных работ на месте: около 55 дней.

(4) Результат модернизации

Теплоперерасход паровой турбины должен снизиться примерно на 243 КДж/кВт·ч. Потребление угля должно сократиться на 10,4 г/кВт·ч.

Ежегодная экономия стандартного угля: примерно 11 000 тонн (на основе годового использования 5000 часов)

Ежегодное сокращение выбросов CO2: примерно 29 700 тонн (на основе годового использования 5000 часов)

Ежегодный рост производства электроэнергии: 40 миллионов кВт·ч (на основе годового использования 5000 часов)

Срок окупаемости инвестиций: 2~3 года.