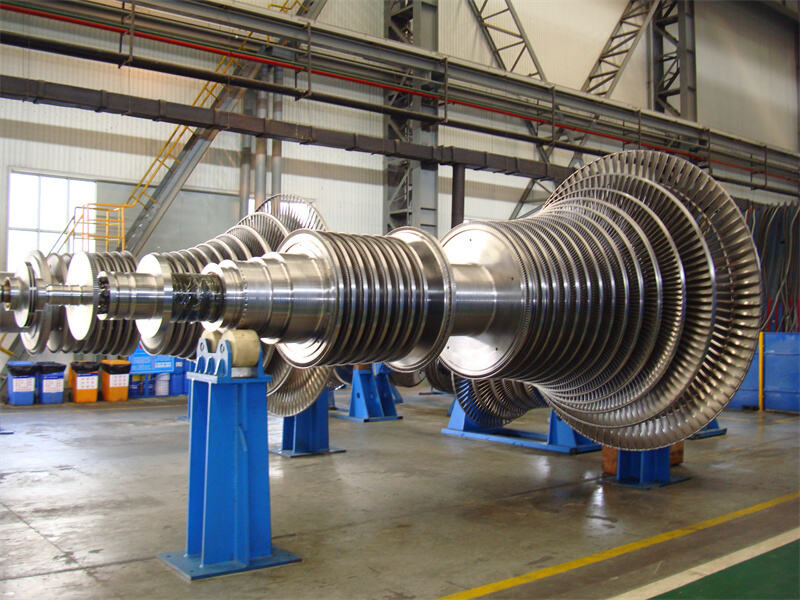

เราสามารถติดตั้งย้อนหลังและซ่อมแซมกังหันที่มีอยู่เพื่อปรับปรุงอายุการใช้งาน กำลังไฟฟ้าในการทำงาน และประสิทธิภาพในการทำงานของกังหันเดิมของลูกค้า เพื่อปรับปรุงเศรษฐกิจของอุปกรณ์ของลูกค้า บริษัทของเราได้มีประสบการณ์หลายปีในด้านการผลิตอุปกรณ์ เพื่อให้มั่นใจว่าโปรแกรมการติดตั้งย้อนหลังจะไม่ส่งผลกระทบต่ออุปกรณ์เดิมและสามารถพัฒนาประสิทธิภาพได้ โดยคำนึงถึงข้อกำหนดด้านสิ่งแวดล้อม เราตั้งเป้าหมายที่จะสร้างโรงไฟฟ้าที่น่าเชื่อถือมากขึ้น มีประสิทธิภาพมากขึ้น ประหยัดพลังงาน และเป็นมิตรต่อสิ่งแวดล้อมให้แก่ลูกค้าของเรา พัฒนาระดับการผลิตและการดำเนินงานของพวกเขา และลดต้นทุนการบำรุงรักษา เพื่อให้เกิดสถานการณ์ที่เป็นประโยชน์ร่วมกัน

การบำรุงรักษาและการซ่อมแซม ในกระบวนการผลิต เครื่องกังหันไอน้ำอาจเกิดข้อผิดพลาดเล็กน้อยหรือร้ายแรง ข้อผิดพลาดเล็กน้อยอาจส่งผลกระทบต่อการผลิต และข้อผิดพลาดที่ร้ายแรงอาจทำให้เกิดอุบัติเหตุด้านความปลอดภัยได้ ดังนั้นในกระบวนการผลิตไฟฟ้า จำเป็นต้องทำการบำรุงรักษากังหันไอน้ำเป็นประจำ เช็คสภาพการทำงานของเครื่องจักร ค้นหาปัญหาทันที โดยใช้วิธีทางเทคนิคเฉพาะเพื่อซ่อมแซม และบันทึกข้อผิดพลาดทันที ผ่านการวิเคราะห์ ค้นหาสาเหตุของข้อผิดพลาด สรุปประสบการณ์ ค้นหาประเด็นสำคัญของปัญหา และดำเนินมาตรการบำรุงรักษาหรือซ่อมแซมอย่างมีประสิทธิภาพ ซึ่งสามารถลดโอกาสของการเกิดข้อผิดพลาดทางกลไกในอนาคต รับประกันการทำงานปกติของกังหันไอน้ำ และรับรองประสิทธิภาพและความปลอดภัยในการผลิตให้มากที่สุด

ด้วยการอัพเกรดและปรับปรุงส่วนต่าง ๆ ของกังหันไอน้ำ ลูกค้าจะได้รับประโยชน์ดังนี้

1. ประหยัดพลังงานและลดการบริโภคเพื่อปรับปรุงประสิทธิภาพของเครื่อง

2. กำจัดข้อบกพร่องที่มีอยู่ในกระบอกสูบและเพิ่มความน่าเชื่อถือและความเสถียรของเครื่อง

3. ลดต้นทุนในการดำเนินงานและการบำรุงรักษา

4. ลดมลพิษทางสิ่งแวดล้อม

5. เพิ่มอายุการใช้งานของเครื่อง

6. เพิ่มความเร็วในการเปลี่ยนโหลดของเครื่อง ทำให้มีความยืดหยุ่นมากขึ้นในการเข้าร่วมการแข่งขันในตลาดพลังงานหรือตลาดการจ่ายความร้อน

| ไม่ | สอบถาม | |

| 1. | ถอด/ติดตั้งโรเตอร์ของเครื่องกำเนิดไฟฟ้า | |

| A. | ถอดสายป้องกันไฟไหม้ | |

| B. | ถอดเครื่องกระตุ้นกระแสไฟฟ้า | |

| C. | ถอดฝาครอบเกียร์คูปลิง | |

| D. | แยกแผ่นเสียง LP แบบ Gen Coupling | |

| E. | ตรวจสอบและบันทึกการจัดแนวที่พบ | |

| F. | ถอดหมุดลูกปืนส่วนบนออกและตรวจสอบ | |

| G | ถอดฝาครอบด้านปลายและซีลอากาศ TE และ GE | |

| H. | ถอดซีลไฮโดรเจน | |

| I. | ติดตั้งอุปกรณ์ยกโรเตอร์ | |

| J. | ถอดหมุดลูกปืนส่วนล่าง #5/#6 ออกและตรวจสอบ | |

| K. | ถอดซีลอากาศภายใน | |

| ล | ติดตั้งท้องหม้อของโรเตอร์ | |

| ม. | ถอดอุปกรณ์ยกโรเตอร์ | |

| น. | ถอดโรเตอร์เครื่องกำเนิดไฟฟ้าและวางบนฐาน | |

| O. | ติดตั้งท้องหม้อของโรเตอร์ | |

| P. | ติดตั้งโรเตอร์เครื่องกำเนิดไฟฟ้า | |

| Q. | ติดตั้งอุปกรณ์ยกโรเตอร์ | |

| R | ถอดท้องหม้อของโรเตอร์ | |

| S | ติดตั้งซีลอากาศภายใน | |

| ได้อย่างมาก | ติดตั้งตลับลูกปืนครึ่งล่าง #5/#6 | |

| U. | ถอดอุปกรณ์ยกโรเตอร์ | |

| V. | ตรวจสอบซ้ำและบันทึกการจัดแนวตามที่สร้างขึ้น | |

| W. | ติดตั้งซีลไฮโดรเจน | |

| X. | ติดตั้งชิลด์ปลายและซีลอากาศ TE และ GE | |

| ย. | ติดตั้งหมุดรองบนส่วนบน #5/#6 | |

| Z. | เชื่อมต่อใหม่ระหว่างโรเตอร์ LP และ Gen และติดตั้งแผ่นกันกระแทกของคูปลิ้ง ติดตั้งสายของเครื่องกระตุ้นและระบบป้องกันไฟ | |

| 2. | การตรวจสอบหมุดรองดัน | |

| A. | การถอดฝาครอบมาตรฐานด้านหน้า | |

| B. | บันทึกค่าการเคลื่อนที่แนวแกน | |

| C. | ถอดฝาครอบส่วนบนของชุดหมุนรอบ | |

| D. | ถอดและตรวจสอบแผ่นรองแรงเสียดทานที่ใช้งานและไม่ใช้งาน | |

| E. | ตรวจสอบอุปกรณ์ตัดการทำงานแบบกลไก | |

| F. | ติดตั้งแผ่นรองแรงเสียดทานกลับเข้าไป (ทั้งที่ใช้งานและไม่ใช้งาน) | |

| G | ติดตั้งฝาครอบส่วนบนของชุดหมุนรอบและบันทึกค่าการเคลื่อนที่แนวแกน | |

| H. | การติดตั้งครั้งสุดท้ายของฝาครอบส่วนบนมาตรฐานด้านหน้า | |

| 3. | ตรวจสอบตัวเรือนปั๊มน้ำมันหล่อลื่นหลัก | |

| A. | ถอดฝาครอบส่วนบน | |

| B. | ตรวจสอบชิ้นส่วนภายในของปั๊มน้ำมัน | |

| C. | ตรวจสอบและบันทึกช่องว่างภายใน ปรับแต่งหากจำเป็น | |

| D. | ติดตั้งฝาส่วนบน | |

| 4 | การตรวจสอบหมุดลูกปืนหมายเลข 1, 2, 3, & 4 | |

| A. | ถอดหมุดลูกปืนส่วนบนและส่วนล่างแล้วตรวจสอบ/บันทึกช่องว่าง | |

| B. | ขัดผิวจาระไน | |

| C. | ติดตั้งหมุดลูกปืนส่วนบนและส่วนล่าง | |

| 5. | ตรวจสอบวาล์วเทอร์ไบน์ | |

| A. | ถอด GV #1 & #2 และตรวจสอบ | |

| B. | ถอดวาล์วรีด้านขวาหลักและตรวจสอบ | |

| C. | ถอด IGV #1 และ #2 และตรวจสอบ | |

| D. | การถอดกรองไอน้ำหลักและตรวจสอบ | |

| E. | ติดตั้งวาล์ว GV #1 & #2 | |

| F. | ติดตั้งวาล์วรีเซ็ท RHS หลัก | |

| G | ติดตั้ง IGV #1 & #2 | |

| H. | การถอดกรองไอน้ำหลักและตรวจสอบ | |

| 6. | การตรวจสอบเทอร์บิน HP/IP | |

| A. | ถอดประตูแมนเวย์จากชุดครอบ LP ด้านนอก | |

| B. | ปลดข้อต่อท่อครอสโอเวอร์ | |

| C. | ถอดผนังกั้นออก | |

| D. | ถอดท่อครอสโอเวอร์ | |

| E. | ปลดโบลท์เส้นแบ่ง HP/IP | |

| F. | ถอดเปลือกนอก HP/IP ออก | |

| G | ถอดเปลือกในและแผงกั้นออก | |

| H. | แยกโรเตอร์ออกจากเทอร์ไบน์ LP | |

| I. | บันทึกช่องว่างภายใน | |

| J. | ถอดโรเตอร์ HP/IP ออก | |

| K. | ทำความสะอาดชิ้นส่วนทั้งหมด | |

| ล | ติดตั้งโรเตอร์ HP/IP กลับเข้าไป | |

| ม. | ถอดหมุดรอง NDE และ DE ด้านเทอร์ไบน์ A & B | |

| น. | ติดตั้งเปลือกในและแผงกั้นกลับเข้าไป | |

| O. | ปรับจูนโรเตอร์ ตรวจสอบช่องว่าง และต่อกลับเข้ากับเทอร์ไบน์ LP | |

| P. | ติดตั้งฝาครอบด้านนอก HP/IP | |

| Q. | ติดตั้งและ擰ข้อต่อทั้งหมดของสายแยกแบบ Split | |

| R | ติดตั้งท่อเชื่อมโยง | |

| S | ติดตั้งและ擰น็อตทั้งหมดของแผ่นกันรั่วและปรับแรงดึงให้เต็ม | |

| ได้อย่างมาก | ติดตั้งผนังกั้นคืนตำแหน่งเดิม | |

| 7. | ตรวจสอบ TBFP A และ B | |

| A. | ปลดน็อตของสายแยก TBFP A และ B | |

| B. | ถอดฝาครอบด้านนอกของ TBFP A และ B | |

| C. | แยกโรเตอร์ออกจากปั๊ม | |

| D. | ถอดหมุดรอง NDE และ DE ด้านเทอร์ไบน์ A & B | |

| E. | บันทึกช่องว่างภายใน | |

| F. | ถอดโรเตอร์ของ TBFP A และ B | |

| G | ทำความสะอาดชิ้นส่วนทั้งหมด | |

| H. | ติดตั้งใหม่ TBFP A และ B Rotor | |

| I. | ติดตั้ง Bearing NDE และ DE ด้าน Turbine A & B | |

| J. | บันทึกช่องว่างภายใน | |

| K. | ปรับจูนโรเตอร์ ตรวจสอบช่องว่าง และต่อคูปลิ้งกับปั๊มอีกครั้ง | |

| ล | ติดตั้ง TBFP A & B Casing | |

| ม. | ติดตั้งและ擰ข้อต่อทั้งหมดของสายแยกแบบ Split | |